高精度超高压压力曲线控制技术在温等静压成形成套设备中的应用

由中国工程物理研究院化工材料研究所牵头,四川航空工业川西机器有限责任公司、西南科技大学共同参与的“高精度超高压压力曲线控制技术研究”课题自2011年1月正式立项以来,研究人员围绕4个分类专题展开了深入研究。

“高精度超高压压力曲线控制技术研究”课题的主要任务是,攻克高精度超高压压力曲线控制过程中的压力曲线控制、仿真和动态精度补偿等关键技术,开发高精度超高压压力曲线控制软件,以满足航空航天领域对加工复合材料、陶瓷、高强工程塑料和军工特种材料的近净成形工艺及超高压环境模拟成套设备的迫切需求。具体研究工作包括:

1.研究超高压环境下由液压部件、机械机构和超高压介质油等组成的用于超高压试验系统的数学模型,开展非线性控制理论研究,以获得适应于非线性变参数模型系统的高精度压力曲线控制算法。

2.对满足高温、超高压条件的超高压卸压阀及其控制技术展开研究。

3.开展高温、超高压条件下流体力学性能研究,建立各环节状态模型与状态变化方程,开展压力响应特性曲线仿真分析,实现控制轨迹仿真。

4.开展压力控制过程中动态精度补偿理论分析,优化控制算法,确保高精度曲线的控制精度。

研究高精度超高压压力曲线控制技术的重要意义

高温超高压环境下,在不同的温度段与压力段,机械部件、液压部件和介质油等表现出不同的特性,故超高压系统的数学模型往往是变参数非线性模型,且参数确定问题非常复杂。因此,需开展超高压系统的控制软件与控制算法研究。

目前,国内尚无满足高温超高压条件的高精度卸压阀,而用于制备军工特种材料、粉末冶金材料的设备对此类部件的需求较大,研究成果将直接用于国防军工、航空航天等领域,以开发具有自主知识产权的、国内领先的高精度超高压压力曲线控制软件及芯片。通过本项目研究,可以制造出适用压力范围0~200MPa、传压介质温度不低于100℃的超高压卸压阀,并实现超高压卸压曲线控制功能。这对于推动超高压压力曲线控制技术在国防军工、航空航天及其他民用领域的广泛应用,开发核心技术与关键部件,进而研制具有完全自主知识产权的超高压卸压阀及组件,促进我国重大装备制造能力和国防军工产品技术的提升具有极其重要的意义。

高精度超高压压力曲线控制技术研究的重要成果

围绕课题研究目标,研究团队细化了研究内容,制定了详细的研究计划。

首先,围绕4个专题分别展开研究。包括:对超高压系统的工作特性展开了研究,得到了数学模型,确定了模型参数;对升压过程控制算法展开了研究,得到了参数自适应控制算法;对卸压过程控制算法展开了研究,得到了模糊控制算法,并制定了输入量、输出量模糊化与去模糊化的方法及模糊规则;研究了超高压卸压阀,成功研制出可满足高温超高压条件下控制精度达1%的卸压阀;开展了超高压系统流体力学性能研究与仿真分析,针对系统非线性特性,以及模型参数变化复杂等问题,开展了压力控制过程中动态精度补偿理论研究。

其次,根据专题研究成果,优化了数学模型与控制算法,并设计了软件包。在SIMULINK仿真平台上,按照常用的一次曲线、抛物线、圆、椭圆曲线及各种基础曲线的组合曲线,进行仿真试验。仿真结果表明:所设计的控制算法满足了超高压系统的高精度曲线控制要求。

依托中国工程物理研究院化工材料研究所的温等静压成形工艺研究小组,以“温等静压成型成套设备研制”课题为载体,目前,课题研究人员已将高精度超高压压力曲线控制技术研究成果应用于粉末材料压制成形工艺中,制造了用于温等静压成形成套设备卸压系统的超高压卸压阀,开展了流体力学性能仿真分析,开发了控制软件,采用动态精度补偿理论对压力曲线控制算法进行了优化。完成了常温、50℃、80℃、110℃和300℃等不同温度条件下,60MPa、140MPa和200MPa等不同压力段的升压、保压和卸压等全工艺段的高精度跟随控制试验,实现了全工艺段压力曲线高精度控制,验证了课题研究成果可成功应用于温等静压成型成套设备。

目前,“高精度超高压压力曲线控制技术研究”课题成果已被成功用于温等静压成型成套设备的样机和正机研制中。取得的成果包括:设计了两套超高压卸压阀组件,分析研究了正机和样机的液压流体力学性能,设计了控制系统软件包。通过试验,验证了成果可应用于正机和样机,且达到了设计指标。

该课题研究成果不仅可以在等静压成型成套设备中得到应用,还可以在普通油压机、金属锻压机和超高压压制设备等大型超高压试验生产设备的论证和研制阶段得到应用。

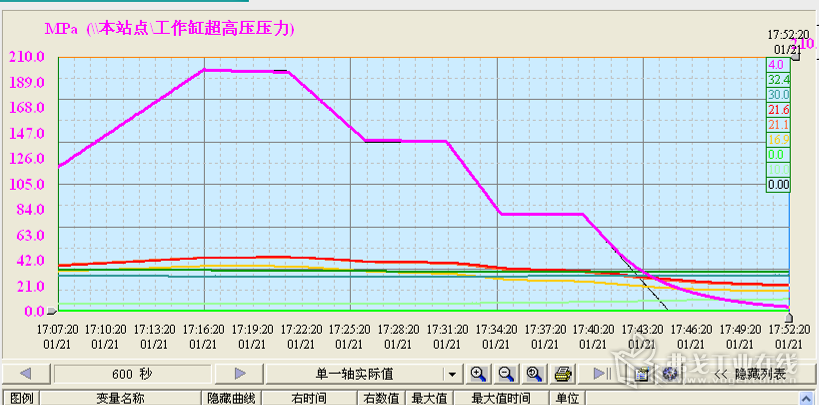

压力控制过程采集曲线

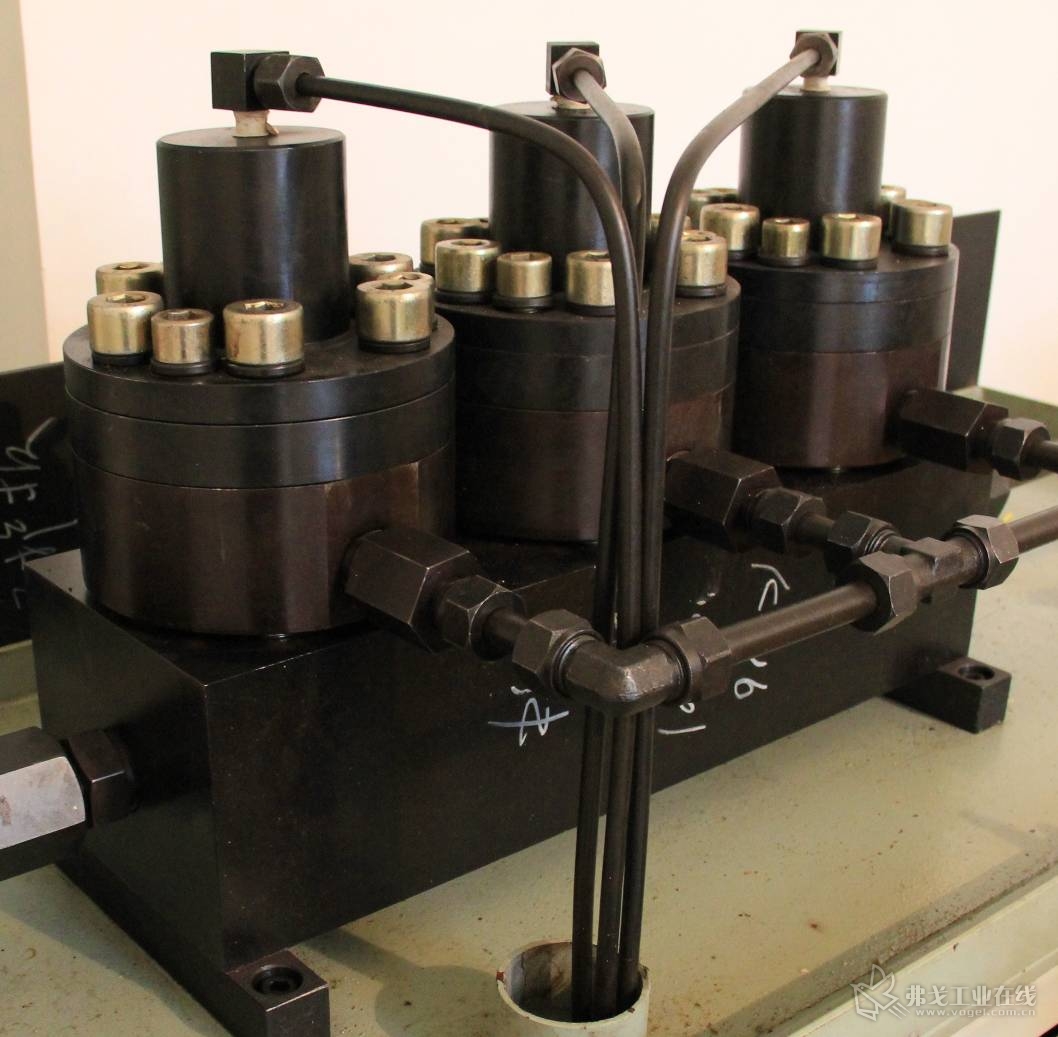

超高压卸压阀组

超高压卸压阀组

升压过程SIMULINK仿真

卸压过程SIMULINK仿真

热点文章

-

十年磨一剑:这家企业如何实现国产电镜精密攻坚

2026-02-24

-

高精度高效率双buff!通快管机领跑管材加工

2026-02-24

-

IMAO今尾【产品视频】一键式下压锁紧器

2026-02-24

-

【 DMG MORI】成功案例 | 自动化的5轴技术为防洪提供保障

2026-02-26

-

EXStar Hub 发布原生 macOS 版本,完成跨平台生态关键布局

2026-02-26

-

山特维克宣布收购ThoroughTec,持续强化采矿数字化服务能力

2026-02-26

-

PECM:在制造效率最关键的环节创造价值

2026-02-26

评论

加载更多