动平衡成为成功的关键

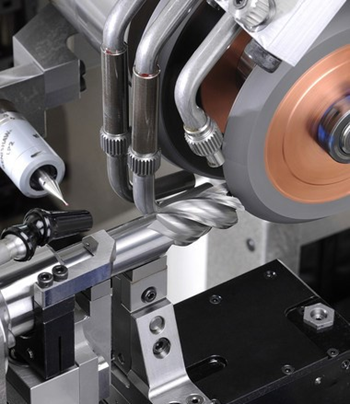

最理解质量、精度和生产力重要性的行业是切削刀具制造行业。竞争激烈的切削刀具制造业必须兼顾和平衡创新的需求与为最终用户生产高性价比切削刀具的挑战。为此,制造商必须最大限度地提高效率和生产力。OSG公司在生产中他们不断追求高效率和高质量,是全球高端金属材料和复合材料切削刀具的领先制造商。

多年以来,如何进一步提升产量和机床利用率始终是平衡讨论会中经常讨论的议题。当时,工程技术经理Vladimir Lazarevic与HAIMER翰默和美国OSG的本森维尔工厂的其他生产工程师开会讨论如何相互帮助。美国HAIMER翰默总裁展示了动平衡砂轮组的优点,其中包括:延长砂轮寿命;提高硬质合金刀具的表面质量;降低功耗/负载,延长主轴寿命;允许更高的速度,提高生产力。

与其他出色工程师一样,Vladimir在生产线上进行一系列测试,以准确评估HAIMER翰默的说法。为在两类数控磨削中心上进行测试,Vladimir隔离出加工时间较长和多次重用的砂轮组。记录现有砂轮组件的关键分析数据,包括砂轮寿命、功耗和表面质量。然后将新砂轮送至HAIMER翰默进行动平衡,动平衡后回到工厂投入生产,每套砂轮组在10 000 RPM转速时的整体动平衡质量优于G2.5。砂轮投入生产,速度和磨削参数与以前保持不变,记录磨削期间和磨削后的结果。磨削结果如下所示。

负载:磨削期间,两台磨削中心的功耗降低达18%。

砂轮寿命:砂轮磨损均匀且减轻,生产的刀具数量增加约20%。

主轴寿命:OSG计算的主轴寿命提高30%,因此降低了维护成本和缩短了停机时间。

表面质量:无需实际测量。表面质量明显提升。

Vladimir Lazarevic表示,这样的结果毋庸置疑。技术经过多年的快速发展,砂轮必须经过动平衡后才可以磨削刀具,同时动平衡也提高了机床利用率并延长了机床使用寿命。”

热点文章

-

十年磨一剑:这家企业如何实现国产电镜精密攻坚

2026-02-24

-

IMAO今尾【产品视频】一键式下压锁紧器

2026-02-24

评论

加载更多