为球铁加工行业提供助力

铸铁加工一直是切削液行业的一个难点,这和铸铁行业的特点有很大关系。铸铁加工首先一个问题是脏,加工过程中会产生很多粉尘等;第二个问题是企业利润率偏低,所以往往在各种成本方面尽量压缩到最低;第三个问题是铸铁加工容易产生生锈的问题;第四个问题是铸铁切削液做一段时间之后容易产生粘稠的问题,这会大大缩短液槽寿命。目前环保压力越来越大,每个企业对废液排放总量有很严格的要求,这就需要尽最大可能的延长液槽寿命。在实际金属加工的过程中,铸铁加工,尤其是球铁加工,刀具寿命也会缩短,在保证更长的液槽寿命的基础上,怎样利用切削液提高刀具寿命也是客户非常感兴趣的一个方面。

巴索VASCO 3000 CI产品正是基于这种需求开发出来的一款植物油基的产品。该产品无硼、不含氯,主要用在铸铁的重切削加工中,在球铁加工中,刀具寿命提升尤为明显。主要特点有:不含杀菌剂,可以保证操作工操作的安全性;软水硬水都可使用,保证不同状态下的泡沫控制;卓越的清洗性,可以保证机床内的整洁及降低消耗量;优秀的切削性能,可以有效提高刀具寿命,降低加工成本。

基于以上产品特点,巴索在前后1年多的时间里,在十几个客户进行了多种零件的测试。这里有一个浙江的汽车零部件生产厂,其中一个车间主要生产卡车用刹车钳,所用材料为QT550,使用机床主要有斗山旋转工作台卧加和SW双主轴机床,每年该类产品产量大于50万件。其中有两把铣刀刀具成本所占比重达到总刀具成本50%:一把是φ350的三面刃铣刀,用来铣卡钳两个内侧面及内圆弧面,一次安装16片刀片,每片刀片4个切削刃,单次装夹刀具寿命480;另一把是φ200的面铣刀,每片刀片8个切削刃,一次安装10片刀片,主要用来加工表面凸台,刀具寿命240。

分析客户目前使用的切削液发现,客户之前使用的切削液为国产切削液,使用浓度为折光仪读数8%,折光系数未知,液槽寿命在6个月左右,而且非常容易在使用过程中越来越黏,导致经常冷却泵喷出来的切削液感觉压力很小的问题,同时出现机床壁及观察窗残留的问题。

客户希望巴索能够帮忙提高切削液的寿命到1年以上,这样在一年中比较容易找到一个不影响生产的时间进行换液,最重要的是解决他们目前废液排放额超标的问题。另外,客户在成本解决上主要是希望能够从消耗量上体现明显,这主要来源于更低的添加量,也包括延长液槽寿命减少的部分。同时,如果能够提高刀具寿命,对他们的成本节约会起到很大的作用,但是因为之前没有切削液提升刀具寿命的想法及经验,客户对此持观望态度。

巴索的员工和技术工程师综合分析了这些情况之后,检测了客户使用的水质情况之后,提出推荐用巴索新推出的VASCO 3000 CI来解决这个问题。针对具体情况,巴索技术人员推荐使用8%的使用浓度,主要从刀具、切削液消耗量和减少换液频次来降低客户成本,并整理出需要记录的相关参数。

根据巴索VASCO3000CI使用要求,巴索按照下面的程序进行了换液及指导客户做现场维护:更换液槽之前需要提前添加清洗剂,将液槽进行充分清洗并杀掉液槽里的细菌;正常使用浓度7%~9%,PH值8.7~9.5;定期清理液槽内的铁屑、沉泥等;定期撇油;保证有正常的新液添加。

相应的,在测试过程中,巴索技术人员及客户现场相关负责人主要记录切削液的浓度、PH值、添加浓度,每把刀具的刀具寿命,也不定时的观察加工出来的工件的表面质量和尺寸精度等。

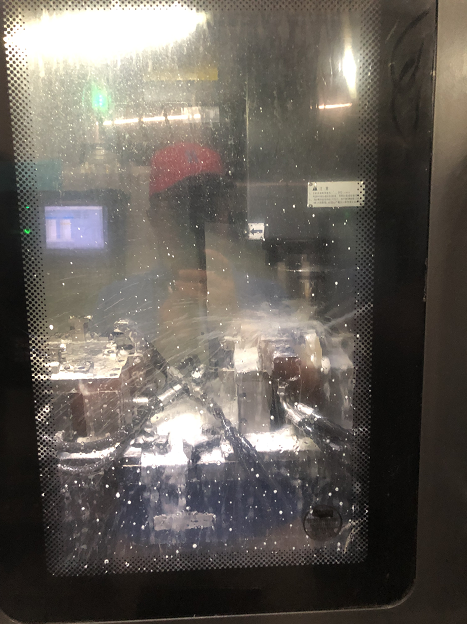

在测试过程中,操作人员的直观感受是刀具寿命有了很大的提高,同时机床的观察窗非常干净

在测试过程中,操作人员的直观感受是我们的刀具寿命有了很大的提高,同时机床的观察窗非常干净(如图)。测试三个月之后,将现场的状态监控、添加量统计、刀具寿命统计等数据进行汇总发现,客户使用巴索切削液刀具寿命提高了至少50%,添加量降低了40%,切削液的粘稠问题有了很大改善,机床观察窗非常清晰,显示巴索切削液的清洗性非常好。

综合多个测试可以看出,巴索VASCO 3000 CI切削液在铸铁加工中有更好的防锈性、更好的清洗性、更低的消耗量和更长的液槽寿命。其中,灰铁加工的刀具寿命提升不够明显,平均在10%左右,单纯这个比例不足以平衡切削液成本增加所增加的成本。球铁加工中刀具寿命提升比例会更加明显,不论是铣刀、钻头、铰刀,刀具寿命至少提升15%,钻头和铰刀提升比例甚至达到100%以上。一方面,球铁零件的刀具单件成本更高,另外一方面提升比例大,所以做球铁加工的客户基本都很满意所能达到的成本节省。

汽车行业是大批量生产的行业,有不少关键零部件也是球铁材料,在实际加工中对各种成本,尤其是刀具成本的敏感度更高,也更容易体现出来。因此在汽车行业铸铁加工中,尤其是球铁件加工中,强烈推荐巴索的VASCO 3000 CI产品。

热点文章

-

十年磨一剑:这家企业如何实现国产电镜精密攻坚

2026-02-24

-

高精度高效率双buff!通快管机领跑管材加工

2026-02-24

-

PECM:在制造效率最关键的环节创造价值

2026-02-26

-

【 DMG MORI】成功案例 | 自动化的5轴技术为防洪提供保障

2026-02-26

-

2026开工大吉·拓璞数控“机”遇图鉴

2026-02-27

-

山特维克宣布收购ThoroughTec,持续强化采矿数字化服务能力

2026-02-26

-

IMAO今尾【产品视频】一键式下压锁紧器

2026-02-24

评论

加载更多