从高精度到自动化看动力总成检测的优势所在

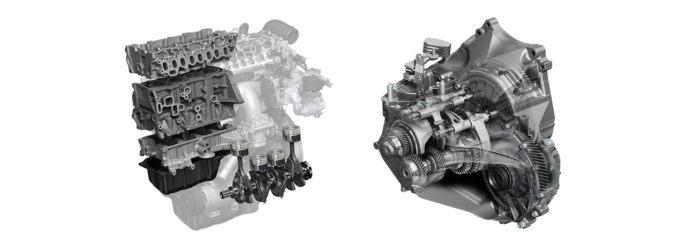

海克斯康推出的动力总成智能制造解决方案,可自动化实现上下料、装夹、识别、检测、分拣和过程质量控制等功能,高稳定性、高效率的在线解决方案,再加上丰富的设计与制造选项、加工制造选项和计量检测选项等,为产品制造的全生命周期提供完整的解决方案。在汽车行业,此解决方案可以对发动机(缸体、缸盖和曲轴等)、变速箱(变速箱壳体、变扭器壳体、阀体和槽板等)的工件尺寸、形位公差和表面粗糙度进行检测(如图)。

海克斯康推出的动力总成智能制造解决方案,在汽车行业中可以对零部件进行检测

动力总成智能制造解决方案可以满足绝大多数特征的形位公差的高精度检测,也可依据客户需求定制化检测关键尺寸项目。能够完成缸盖、缸体、壳体、阀体的基本特征测量,同时解决了传统动力总成检测中导管、阀座、深孔测量,毛坯件基准定位困难等问题。

此方案集成了最先进的自动化组件,无需人工参与,即可在生产线上实现全自动的检测,提高检测及生产效率。应用自动料线将加工后的物料运输至检测区,自动识别工件身份信息,自动定位、装夹,自动测量分拣,并完成数据分析与反馈。

动力总成智能制造解决方案中的高精度检测专机配置高性能重载型扫描测头,加上先进的结构性温度补偿系统,可在15~30℃内保证高精度测量。即使在生产线上,也可实现稳定的高精度测量,满足动力总成的高精度检测需求。

应用多测头技术,本方案可以实现工件尺寸,形位公差和粗糙度在同一平台检测,生成统一报告,使动力总成质量数据分析更加全面;独特的锥面结构设计,不仅可以深入缸孔等特征测量,就算是小如缸盖导管孔等位置粗糙度检测,无需换针就可以完成。

除了拥有丰富的产品方案外,海克斯康可根据汽车行业的独特要求,提供各种定制化的解决方案。包括定制化的检测专机、定制化的附件(测针、角度块等)、定制化的夹具和定制化的软件界面等,实现真正的“一对一”解决方案。

通过质量数据采集、分析及预警等技术应用,贯穿于产品设计、加工、检测、分析与控制等全生命周期,为企业提供产品质量控制信息、测量程序、检测数据、测量设备及人员等全面测量信息和工作流程的信息化管理。

海克斯康动力总成智能制造方案在保证高精度、高效率的基础上,支持同时检测多种类型和尺寸的发动机缸体缸盖和变速箱壳体阀体,在产品换型时不需要再投资,节省硬件成本和时间周期。

热点文章

-

十年磨一剑:这家企业如何实现国产电镜精密攻坚

2026-02-24

-

高精度高效率双buff!通快管机领跑管材加工

2026-02-24

-

PECM:在制造效率最关键的环节创造价值

2026-02-26

-

【 DMG MORI】成功案例 | 自动化的5轴技术为防洪提供保障

2026-02-26

-

2026开工大吉·拓璞数控“机”遇图鉴

2026-02-27

-

山特维克宣布收购ThoroughTec,持续强化采矿数字化服务能力

2026-02-26

-

IMAO今尾【产品视频】一键式下压锁紧器

2026-02-24

评论

加载更多