合理自动化给小型机加工车间带来了巨大收益

2017年,Simon Oreskovic在德国Bessenbach成立了只有三名员工的Zelos Zerspanung机加工车间,同时也认识到了自动化对成功的关键意义。这位30岁出头的管理经理的目标是用快换工具夹持和机器人,打造一个有效的高混合/低体量工作环境。为此,他所做的第一步便是寻找能够保证这家初创型机加工车间能够加工各种部件的自动化技术。(图1)

图1 德国Zelos Zerspanung机加工车间采用了一款灵活的机床看管机器人系统,其特点在于夹住的不是实际的部件,而是固定部件的虎钳。通过这种方式,只需要一个抓手。切换至新的加工内容时,也无需重新编程

Oreskovic 先生认为,某些机器加工解决方案会威胁到小型加工车间的生存。所以,他们迟迟不肯进入自动化生产阶段,因为他们始终认为这种系统势必会比较复杂,成本高,过程也只适用于某些产品,而且必须是经过专业培训的专业人士才能操作。“事实并非如此”,他说,“为了提高竞争力,车间自动化是必然的趋势。但是,我们可以控制自动化的规模,根据未来需求再逐渐调整自动化水平。”

这点在德国这样的高薪国家尤为重要。在开始小规模自动化时,Oreskovic 首先引入了快换工具夹持技术,加快设置过程。之后,在原有的一台三轴机器上添加了自动装载机和托盘收集系统,确保在离线模式下便可完成新工作的设置。新的加工内容安装到托盘收集系统的同时,机器可以继续切割其他部件,实现主轴正常运行时间最大化。下一步,两台机器与机器人系统集成。集成后,机器人抓取的并非部件本身,而是上方固定部件的标准虎钳。每台机器附近,都停放了一辆小推车,通过这种方式,只需一个抓手便可完成各种部件类型的装载操作。该自动化类型确保车间能够将所有精力放在尺寸不超过一个拳头的部件上(占其业务的80%),同时,也提高了灵活性,能够高效处理部件数从10到1000的不同批次规模。(图2)

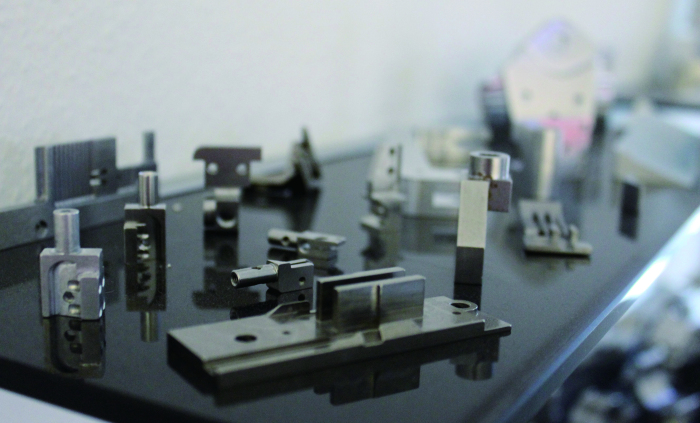

图2 Zelos加工的各式部件中,近80%只有拳头般大小。所以,车间在选择机器自动化集成类型时需考虑这一因素的影响

第一阶段:快换工具夹持技术

在成立这家加工车间前,Oreskovic 效力于其父亲在Bessenbach的制造公司Automated Sewing Systems AG,并借此积累了丰富的机加工和制造经验。而他所创办的Zelos加工车间主要负责为父亲公司加工部件,同时也会接到一些普通工程、机床、舞台建筑和铁路行业的订单。

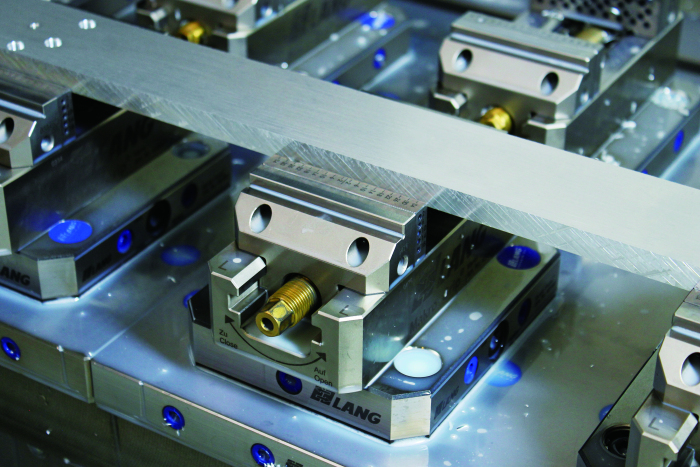

在Automated Sewing Systems工作期间,Oreskovic先生逐渐熟悉了德国 Holzmaden的Lang Technik公司(该公司的美国分部位于Wisconsin州Hartland,名为 Lang Technovation)生产的快换工具夹持装置。因此,为了加快设置过程,提供过程可靠性和可重复性,他毫不犹豫地选购了Lang公司生产的零点夹持系统和Makro-Grip五轴虎钳。(图3)

图3该车间自动化的第一步是引入了Lang Technik公司生产的零点夹持系统和Makro-Grip五轴虎钳。前者确保弓箭定位可重复性,后者只夹住部件的一小部分,从而确保能够从部件的五个方向顺利接触到部件。部件通过20 t冲压机器形成底部槽口后,虎钳钳口部分的“牙齿”与槽口咬合。所以,即使只是抓住了部件的一小部分,这款装置也能够提供很高的夹持力

Makro-Grip虎钳采用一种非同寻常的方式夹住坯件。首先,采用一台20 t的冲压机,沿坯件底部从一侧进行挤压,然后通过冲压机的“牙齿”在坯件上形成多个凹槽。紧接着将坯件安装到钳口与凹槽轮廓相匹配的虎钳上。据说,采用这种形式配合连接后,即使虎钳只夹住了坯件一小部分,也能形成很高的夹固力。同时,加工期间,机器也可以从部件的五个方向进行机器加工。加工完成后,凹槽将通过铣磨方式去除。

这点同工件夹持技术颇为相似。后者是在坯件底部形成一个楔形榫头,然后将坯件安装在与楔形榫头轮廓相符的虎钳上。但是,为了形成这种楔形榫头轮廓,需专门的机床。而Makro-Grip则是通过冲压机床形成凹槽。

第二阶段:机械人装载机和托盘收集系统

在选择适用于Oreskovic先生的加工车间以及主要加工部件的自动化过程类型时,Lang公司提供了帮助。“自动化主要适用于大体积的生产线,但是在低体量/高混合型部件加工方面也具有一定优势。”Lang公司的销售经理Guiseppe Semeraro表示,“一旦你对车间的需求有了进一步的了解后,便可以选择简单价廉且可改造的自动化解决方案(包括机器人)提高生产能力。”

Zelos选择的第一套自动装载自动化系统是Lang Eco-Compact 20-工件托盘运输和搬运系统,安装在了DMG MORI Milltap 700三轴磨床上。该套系统的特点是有20个托盘站,每个站可承重40 kg。托盘收集系统保证车间在进行设置和列队作业时,不影响机器运动。每个托盘都有零点夹持功能,可完成重复定位作业。

第三阶段:虎钳夹持部件的自动装载

Zelos选择的第二套自动机器装载系统是Lang Robotrex。事实上,该车间总共购入了两台,一台用于DMG MORI Ecomill 1100三轴机床,另一台用于Ecomill 50五轴机床。

Robotrex安装在机器前方一个外壳内。其主要特征是一台承重能力达到12 kg的FANUC机器人。每个部件坯件都将通过Makro-Grip虎钳夹持,然后由操作人员将虎钳成排安装在一个小推车的上端,通过小推车运送至Robotrex(系统最多可以接收4台小推车)。虎钳在垂直方向上运动,形成了紧凑结构,一个小推车可以安装多个虎钳。每个小推车可以装载30个对应部件最大尺寸120 mm×120 mm×100 mm的虎钳或者42个对应部件最大尺寸120 mm×100 mm×70 mm的虎钳。虎钳安装在机床的零点夹持系统中。(图4)

图4 根据部件尺寸,自动化小车最多可以堆放42个虎钳。Lang公司生产的Robotrex 系统配备了4台小拖车,也就是说,最大储存能力可以达到168个虎钳

作业过程中,机器人拾取的并非不同尺寸或形状的部件,而是小推车上的常规虎钳。因此,只需要一个抓手,也避免了新抓手进行新作业前的教学过程。“这套系统的优点在于完胜了其他公司生产的机器人和抓手。”Oreskovic先生说道,“通过机器人抓取部件并送入机器内的系统对于系列生产而言可能是比较有效的解决方案,但是对于我们这样的加工车间而言,只需要更换部件后无需重新编程的最简单的自动化系统。”

此外,自动化操作允许机器操作员集中精力处理下一个订单,根据新的作业内容完成虎钳设置并使用冲压机处理新的工件坯材。DMG MORI的Messenger机器监控系统能够在发现问题时及时发出警报,并在过程中,通过机器上的探头检测切割工具。Oreskovic先生说道,该功能提高了机加工的精确性,降低了材料报废量和返工时间。

Oreskovic先生认为车间自动化投资非常值得,每天主轴的正常运行时间可以达到20 h。“我们也可以灵活规划时间紧迫的来料订单。机器可以在晚上和周末连续运行,根本不需要人员值守,为我们留出了更多的时间与家人团聚。虽然目前我们团队尚小,但是自动化系统的优势还是显而易见的。”他说着脸上露出一丝笑容。

热点文章

-

山特维克可乐满联手达索 DELMIA Machining打造更智能的零件加工

2026-01-30

-

【星合】全球引领 技术纵深 共赴智造新程

2026-02-02

-

百超软件监控平台——打造透明可控的设备可用性与生产率体系

2026-01-30

-

【瑞德卡特】致2026:破局而立,向“新”而行

2026-02-02

-

15吨滚筒筛重获新生:先临三维3D扫描技术革新澳大利亚大型装备检测与翻新流程

2026-01-30

-

通用技术集团发布机床产业华东战略布局 筑牢制造强国产业根基

2026-02-04

-

瑞士百超完成收购相干公司“材料加工工具业务单元及罗芬品牌”,正式成立百超罗芬业务单元

2026-02-03

评论

加载更多