HAIMER 翰默动平衡机帮助汽车制造商降本增效

据了解,该发动机制造商在生产过程中曾出现“非计划换刀”问题。根据他们的定义,刀具未达到预期生命周期前,不管什么原因都必须停止刀具的加工并进行换刀。近两年,无论是成形刀、镗刀头还是专用刀具,非计划换刀的比例高达57%。换刀的原因包括严重谐振、表面质量不良、刀具崩刃以及彻底破损等。

主要原因:不平衡

为进一步确定根本原因,该发动机制造商全面检查了切削刀具、夹具和刀柄,但未发现明显的问题。唯一的解决方法是大幅降低主轴转速以缓和非计划换刀情况,显著影响了周期时间。

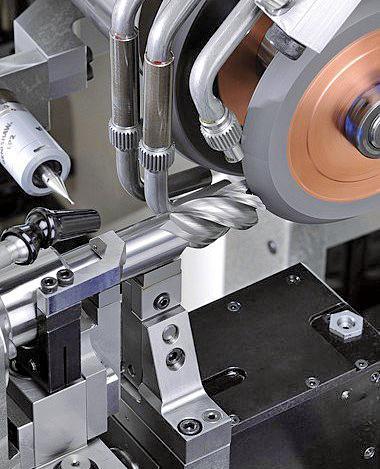

同时,该发动机制造商很快与HAIMER翰默负责密歇根州和加拿大东部地区的大区经理Mike Martin取得联系,Mike Martin曾为另一家工厂提供咨询服务并安装了一台HAIMER翰默动平衡机。经过近两年寻找该问题的解决方法后,他们决定在加工前的准备中使用动平衡机,并试用6个月。图纸中规定每组刀的动平衡质量,例如15 000RPM转速时为G2.5,加工前,必须用HAIMER翰默TD系列动平衡机检查刀具的动平衡质量。所有不合格的刀具都将退给供应商进行调整。

HAIMER翰默动平衡机

成果:显著降低成本和提升质量

刀具组件进行动平衡检测的6个月后,在加工准备阶段没有进行任何调整的情况下,非计划换刀的比例从57%下降到7%。6个月试用期间,在两条生产线上降低刀具成本超过250 000美元。此外,由于振动的消除,动平衡调整平均提高加工精度达12 μm。对于该客户来说,仅质量的提升就可以弥补在HAIMER翰默动平衡机上的投资。工件质量的提高对该公司的经济效益提升带来了一定的推动作用,消除了后续工序的诸多问题,例如质量检测和最终组装等。

结果:购买动平衡机

最初,该发动机制造商仅将动平衡技术用于成形刀、镗刀头和其他专用刀具,后续他们将动平衡技术扩展到了立铣刀上。制造商和供应商也厌倦了调整被退回的刀具,他们意识到动平衡的重要性和汽车行业客户的期待。因此,许多与该客户合作的供应商现在都陆续购买了HAIMER翰默动平衡机。

这家大型汽车发动机制造商使用HAIMER翰默动平衡机确定刀具的合格与不合格之后,不仅解决了长期困扰他们的非计划换刀问题,还使他们的生产成本降低了超过250 000美元。未进行动平衡的刀具,不能投入生产,不仅显著延长了刀具寿命,而且还提升了工件质量,避免了更多难题的出现。

热点文章

-

“共启新篇章,携手迎未来” —魏因加特纳北京乔迁仪式暨2025新春茶话会圆满落幕

2025-01-15

-

破解产线测量痛点,雷尼绍五轴测量助推产业提质增效

2025-01-10

-

专注笃定二十载,闪耀无境新征途 | 先临三维20周年庆典暨新研发生产基地启用仪式圆满举行

2025-01-13

-

蔡司自动化解决方案:提升企业效率的智能化伙伴

2025-01-14

-

新春福利 | 三坐标探针系统以旧换新,助您生产力翻倍!

2025-01-14

-

蔡司智能服务看板助力稳定、高效使用三坐标

2025-01-14

-

首批!海克斯康获批国家工信部卓越级智能工厂

2025-01-13

-

国产刀具品牌崛起:这三家刀具新势力何以致胜?——机械工业科技创新领航奖调研行(苏浙篇)

机械工业科技创新领航奖调研团携同刀具行业专家、哈尔滨理工大学刘献礼教授一同走访了三家国产品牌的代表性刀具企业:沃尔德、松德刀具和国宏工具,与之进行了深度交流,实探其研发创新及工厂生产状况,着实让人看到了中国刀具企业奋起直追的精神和打造科技创新的硬实力所在。

作者:何发

-

无限微来 智领前行 微茗智能开放日暨乔迁庆典活动成功举办

-

无限微来 智领前行 | 微茗智能开放日暨乔迁庆典活动成功举办

-

传承创新基因 打造高质标杆——伊斯卡LOGIQUICK新品盛典在苏州成功举办

-

开放包容·互联互通 打造智能制造 示范生态圈

-

汇聚行业精英 共谋创新发展——无锡航空航天先进制造技术与工艺研讨会成功举办

评论

加载更多