鑫精合:突破轻质高强耐高温钛合金梯度材料增材制造技术全面走进航空航天领域

一、公司概况

鑫精合激光科技发展(北京)有限公司(以下简称鑫精合)是国内领先的金属增减材制造技术全套解决方案提供商。公司以增材制造、特种连接、金属钣金成型、复合材料加工、复杂机械加工、精密装配等先进制造工艺为依托,面向航天、航空、航海、核电等高端制造领域,从事产品设计与优化、原材料制备、结构分总体制造与修复、增材制造设备生产、软件定制开发、技术咨询与服务。公司通过了国军标质量管理体系认证,是国家高新技术企业,同时是中关村高新技术企业、金种子企业、瞪羚企业、前沿技术企业等。公司是工信部增材制造研究院战略合作伙伴,中国增材制造产业联盟理事单位,中国3D打印医疗器械专业委员会理事单位。曾获增材制造全球创新应用大赛二等奖、中国先进技术转化应用大赛优胜奖、“创客北京”创新创业大赛企业组一等奖、第十届金桥奖项目一等奖。

鑫精合掌握国际先进的增材制造(3D打印)技术,其中激光选区熔化(SLM)、激光沉积制造(LDM)等工艺具备国际领先水平,生产的产品及设备广泛应用于航空、航天、航海、汽车、能源、医疗、模具、汽车等高端制造领域。为客户提供产品结构设计、拓扑优化、仿真分析、增材制造、热处理、机械加工、表面处理、特种连接、零部件装配等全产业链服务。经过数十年工艺探索及技术能力储备,结构产品生产能力处于国内领先水平,已为国内多家军工单位提供配套产品,现拥有技术专利100余项。目前已经完成 C 轮融资,公司估值30亿元。

公司董事长李澄,拥有丰富的生产型企业运营管理经验,十余年军工产品生产管理经验,熟悉5S管理模式、生产供应链管理、质量体系和精益生产,熟知军工企业模式,具有良好的英语沟通能力。具备严谨的项目组织能力及部门人事管理、沟通、商务谈判能力,良好的政府部门办事沟通能力。对高科技制造企业具有实际运作经验,具备现代企业领导能力,掌握较新的技术知识及管理理念,善于激发下属,讲究团队精神,事业心极强。

公司总经理李广生,具有飞行器设计(本科)与项目管理学(硕士)双重教育背景,以及多年军工企业从业经历。曾在沈阳飞机工业(集团)、北京航天航空大学等著名相关行业企业院校担任市场营销、技术、管理等相关工作,担任重要岗位并履行关键职责。多年从事军工企业的项目运营、市场营销管理等工作,能够组织制定项目整体发展规划,具有先进的项目运营以及市场开发理念;具有大中型(航天、航空等)项目的实际操盘经验,熟悉军工企业的管理和流程,对军工企业的现状行业发展趋势有深刻理解。

公司分管技术研发副总经理刘斌,博士,研究员职称,中关村高端领军人才首席科学家。毕业于清华大学材料科学与工程专业,长期从事先进材料制备与应用、增材制造与先进制造技术研究,研制的高性能材料已应用于我国多项重大工程领域。曾获国家科技进步二等奖、国防科技进步一等奖、教育部自然科学奖二等奖等,已发表学术论文二十余篇,已授权发明专利及国防专利五十余项。

公司前期先后获得了国家级、省部级项目支持,2017年获得北京市2017年第二批高精尖产业发展资金省级项目支持,项目名称《大型复杂结构金属3D打印创新成果转化落地项目》。2019年获得中关村科技园区前沿技术企业项目支持,同时获得工业强基工程重点产品、工艺“一条龙”应用计划示范项目支持,项目名称《高性能钛合金大型复杂构件高效增材制造工艺控制研究》。

二、新工艺的发展需求

以航空航天为代表的高端装备领域对耐高温金属材料制造及应用有着巨大的需求,且航空航天等高端装备面临严酷的力/热载荷条件与重量约束,对设计和选材都提出了更高的要求。高温钛合金以其优异的热强性、高的比强度和良好的综合性能,成为航空、航天、舰船等首选的新一代耐高温高性能结构材料。

在各类高性能材料中,高温钛合金是各国材料研究的主要方向之一。高温钛合金兼具耐高温、低密度、高比强度、高比刚度等特点,同时良好的塑韧性、耐蚀性,可用于替代高强度钢作为航空航天飞行器中的结构材料。采用耐高温钛合金代替镍基高温合金,可以减轻重量40%左右,从而显著提高装备性能。

但是,与镍基、钴基高温合金相比,钛合金仍然是一种不易锻造加工的金属材料。由于高温钛合金工艺性能的特殊性以及相对较高的材料成本,在制造较复杂形状和薄壁异型构件时,使用传统工艺制造存在制造周期长、材料利用率低、制造成本较高等问题,亟待开发新的成形制造工艺。

近年来,增材制造技术的迅速发展,凭借其独特的工艺特点,激光增材制造已成为钛合金材料快速低成本制造的重要途径。开发制造周期短、综合成本低的高温钛合金激光增材成形制造工艺是当前高端装备领域的迫切需求。

三、钛合金增材制造技术进展

为了解决上述问题,更好的满足航空航天领域对高性能结构材料的需求,鑫精合自2015年成立以来扎根高性能金属材料增材制造领域,开展了大量技术研发工作。技术团队采用激光沉积增材技术进行高温钛合金材料的成形制造,基本实现了大型复杂结构零部件的低成本、快速整体成形,大幅提高材料利用率,同时节省模具成本、缩短了制造周期,能够很好的适应高端装备领域对快速响应、智能制造的要求。

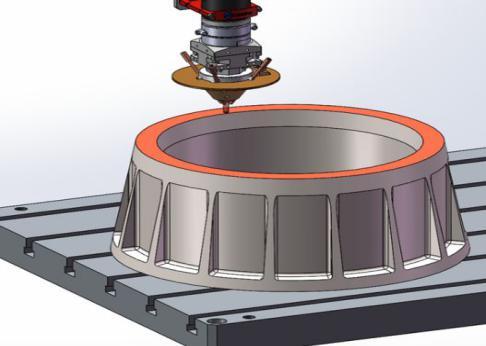

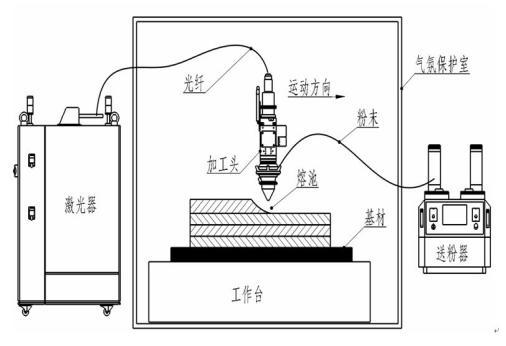

激光沉积增材制造技术(LDM)是以高功率激光为能量源,采用粉末同步送进的方式,将待熔粉末直接送入高能束激光产生的熔池中,由机床或机器人引导高能束激光逐层按轨迹行走,层层堆积最终成型出三维立体金属零部件。激光沉积增材制造装备可以精确控制能量输入、光斑直径(熔道宽度)、成形方式、扫描路径和层厚,实现任意复杂形状金属零件的成形制造。该工艺在制造大型复杂高性能结构时具有高效率、低成本、高质量等优势。因此,研究高温钛合金材料的激光熔化沉积制造技术具有重要的理论意义和应用价值。

图1 激光沉积增材制造

鑫精合技术研发团队首先从材料与工艺的匹配性入手,研究掌握了系列化高温钛合金材料的激光沉积增材工艺适应性。同时,鑫精合与中国科学院金属研究所、航天科工三院等单位合作,形成强强联合,开展了TC4、TA15、 TC11、Ti60、Ti65、Ti2AlNb等高温钛合金牌号的材料、工艺与应用技术研究。

TC4 合金(Ti -6Al-4V)是较早研制成功的高性能钛合金材料,可在400℃以下工作。随着对钛合金性能需求的不断提高,又相继研发出使用温度500℃、600℃、650~700℃的钛合金牌号,如TA15、TC11、Ti-55、Ti60等。

TA15钛合金名义成分为Ti-6.5Al-2Zr-1Mo -1V,对应俄罗斯牌号为BT20,属于高Al当量的近α型钛合金,既具有α型钛合金良好的热强性和可焊性,又具有接近于α+β型钛合金的工艺塑性,是一种具有中等强度兼具良好热稳定性和焊接性能综合性能良好的钛合金,比TC4钛合金有更高的室温、高温强度和更优异的焊接性能,长时间(3000 h)工作温度可达500 ℃,450 ℃下工作时,寿命可达6000 h,瞬时(不超过5 min)工作温度可达800 ℃。主要应用在发动机的各种叶片、机匣,飞机的各种钣金件、梁、接头、大型壁板、焊接承力框等,采用激光沉积增材制造技术制备的TA15材料的拉伸性能数据见表1。

表1 激光沉积TA15钛合金的拉伸性能

测试项目 |

试样方向 |

试验温度/℃ |

σb/MPa |

σ0.2/MPa |

δ5/% |

ѱ/% |

TA15室温拉伸 |

T |

20 |

1025 |

960 |

11.5 |

28.0 |

L |

20 |

988 |

920 |

16.8 |

46.8 |

|

技术要求 |

T/L |

20 |

≥930 |

≥855 |

≥6 |

≥12 |

TA15高温拉伸 |

T |

500 |

692 |

603 |

17 |

58 |

L |

500 |

667 |

557 |

25 |

77 |

|

技术要求 |

T/L |

500 |

635 |

- |

- |

- |

TC11钛合金名义成分为Ti-6.5Al-3.5Mo-1.5Zr-0.3Si,相近俄罗斯牌号为BT9,是我囯航空航天领域应用较广的高温钛合金,是一种综合性能良好的α+β马氏体型热强钛合金,具有良好的室温抗拉强度和屈服强度,在500℃以下具有优异的热强性能和良好的热加工工艺性能,可以进行焊接和各种方式的机加工。制件的使用工作条件为:在退火状态下可用于500℃以下500小时和550℃以下100小时以及450℃以下1000小时;在强化处理状态下可用于500℃以下100小时工作的零件和在700℃以下一次性工作的零件。该合金对热盐应力腐蚀存在着一定的敏感性。主要应用在航空发动机压气机的零部件,如叶片、盘件、鼓筒和轴类等,也可用于制造飞机结构件,采用激光沉积增材制造技术制备的TC11材料的拉伸性能数据见表2。

表2 激光沉积TC11钛合金的拉伸性能

测试项目 |

试样方向 |

试验温度/℃ |

σb/MPa |

σ0.2/MPa |

δ5/% |

ѱ/% |

TC11室温拉伸 |

T |

20 |

1093 |

936 |

11.8 |

24.9 |

L |

20 |

1063 |

893 |

15.9 |

31.0 |

|

技术要求 |

T/L |

20 |

1010 |

870 |

6 |

12 |

TC11高温拉伸 |

T |

500 |

783 |

723 |

14.3 |

65.0 |

L |

500 |

772 |

680 |

18.3 |

69.0 |

|

技术要求 |

T/L |

500 |

685 |

- |

12 |

40 |

Ti60钛合金是中国科学院金属研究所研制的一种具有自主知识产权的新型耐600℃以上的高温钛合金(Ti60),是一种Ti-Al-Sn-Zr-Mo-Ta-Nb-Si八元系钛合金。长时间工作温度可达600 ℃,其室温、高温强度虽高,但其常温塑性稍低。鑫精合公司研发团队经过长期技术研究,突破了高温钛合金材料的零缺陷激光沉积制造技术,掌握了系列化高温钛合金材料的增材制造工艺。技术团队研发了高温钛合金材料整体分区以及负搭接蛇形扫描成形策略,结合搭接率参数的合理控制,并采用在激光沉积增材制造过程中添加活性金属粉末等方式,消除了高温钛合金激光沉积过程中可能出现的微细缺陷,实现了高温钛合金的高性能和高可靠性成形制造。

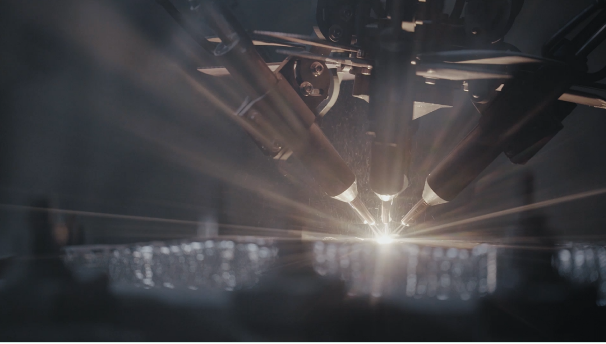

图2 高温钛合金材料激光沉积成形件外观

鑫精合研发团队采用上述技术制造的高温钛合金构件内部组织均匀致密、无缺陷,外观平整匀称,制件强度高、耐高温性好,综合性能优异。以某牌号高温钛合金为例,增材制造零件室温抗拉强度达到1080 MPa,屈服强度达到980 MPa,延伸率达10 %以上,冲击韧性αKU达到28 J/cm2以上;600 ℃高温拉伸强度可达700 MPa,屈服强度达到560 MPa,延伸率达到20 %;650℃高温拉伸强度到达640 MPa,屈服强度达到500MPa,延伸率接近30%;600℃450MPa应力下的高温持久达到16h以上;650 ℃ 330 MPa应力下的高温持久平均达到10 h以上,并具有较高的断裂韧性值KIC,具体见表3和表4。

表3 鑫精合增材制造高温钛合金材料典型拉伸性能

测试项目 |

σb/MPa |

σ0.2/MPa |

δ5/% |

ѱ/% |

20℃室温拉伸 |

1085 |

986 |

12.0 |

23.0 |

600℃高温拉伸 |

707 |

563 |

21.0 |

48.0 |

650℃高温拉伸 |

643 |

510 |

29.0 |

56.0 |

表4 激光沉积高温钛合金室温冲击韧性和断裂韧性以及450 MPa应力下的高温持久性能

测试项目 |

试验温度/℃ |

试样方向 |

αKU/J·cm-2 |

|

断裂韧性 |

20 |

T |

28.8 |

43.4 |

20 |

L |

28.6 |

41.9 |

|

技术要求 |

20 |

T/ L |

≥23 |

≥40 |

测试项目 |

试验温度/℃ |

试样方向 |

τ/ h |

δ5/% |

高温持久 |

600 |

T |

28.9 |

32.0 |

600 |

L |

16.6 |

42.0 |

|

技术要求 |

600 |

T/ L |

≥15 |

≥20 |

热点文章

-

牧野a51nx/a61nx焕新升级!iKnowledge解锁高效生产新体验

2025-11-28

-

山特维克可乐满丨铣刃有余 CoroMill® MS60 六刃出击,全能高效

2025-11-28

-

先临三维丨精密测量,赋能重器:高精度三维扫描助力柳工集团“智”造升级

2025-12-01

-

专业保养赋能高效生产:百超折弯机全流程服务筑牢制造业品质基石

2025-11-28

-

如何应对涡轮壳高效加工挑战

2025-12-01

-

博亚精密机械: 国产干式真空泵的突围之路

2025-12-01

-

【约稿】现代制造2026年第1期杂志开始约稿啦!

2025-12-02

评论

加载更多