效益加倍!细节透视汽车冲压钣金件自动化检测

数据显示,2020年中国汽车销量为2531.1万辆,预计到2025年,我国汽车产销量将突破3000万辆。某国内造车新势力年产量20万辆,每小时产量30辆,相当于每2分钟就有1辆车下线。由此可见,在强调生产效率、高度自动化的汽车制造领域,对于产品质量的检测效率也有极大的要求。

在汽车制造领域,冲压作为汽车生产的第一步,全自动、大批量、高效生产,是冲压零部件的核心诉求。在此需求下,冲压件的测量与检测也是目前各大汽车厂及零部件厂的质量需求。

本次的客户是国际知名的T1冲压供应商,其客户包括广州本田、广州丰田、日产汽车、五菱、小鹏等OEM主机厂。客户生产的冲压单品种类繁多,总类型多达782个。

首件检测、全尺寸测量、批量分析等检测项目早已是冲压车间对检测设备能力考察的重中之重。加之需实现检测设备在车间现场的复杂环境下工作,且降低对操作员的技能要求,因此客户重点考察检测设备是否能实现检测结果可视化、智能判断,降低营运及综合成本等。

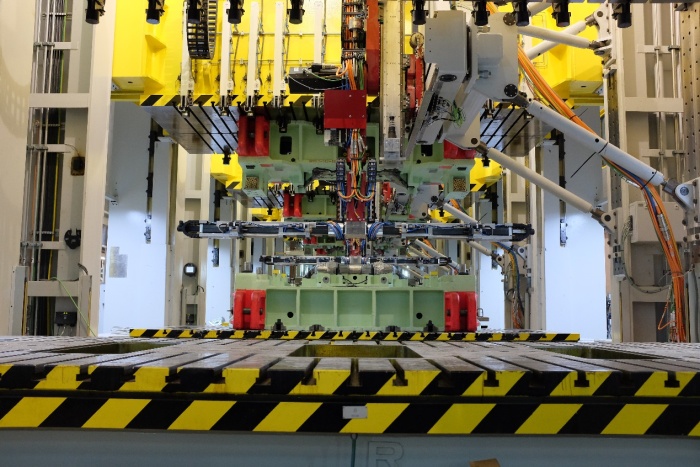

针对以上需求,思看科技为之量身定制了自动化3D检测方案,利用自主研发的AutoScan-T,对其冲压单品进行型面偏差、孔径、孔位置、孔间距、边界、板减的检测分析,克服了传统检测方式的检测难点,高质高效地满足了客户需求。

精准高效,效益提升

AutoScan-T采用纯蓝光和同步追踪光学技术,扫描速率高达1,900,000次测量/秒,精度可达0.025mm,精度不受机器人、导轨等因素影响,实现高效灵活的自动化检测工艺。本次案例中,基础扫描时间都在3分钟以内,小件只需1分钟,为客户的生产效益大幅提升奠定了扎实基础。

无需贴点,无损检测

基于自动光学跟踪测量技术,无须贴点,无接触即可完成检测,既省去贴点时间,又避免了对工件可能造成的损伤。

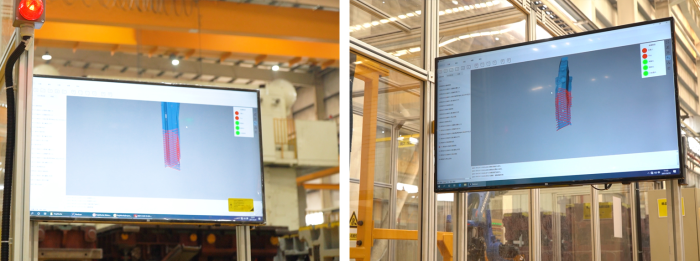

操作门槛低,结果实时可见

实时生成可视化报告,若检测到不合格的产品,系统会自动报警,对检测人员的专业要求进一步降低。每次切换产品后,人工在触摸屏上选择相对应的的部品编号,软件自动匹配相对应的工件程序。

检测完成后,对应工件的数据会自动生成,无需人工再次调试。可完全控制产品的生产(首-中-终)检测,省人省时间省检具。

超强环境适应

传统检测手段所需环境要求相对苛刻,而此次AutoScan-T所在工位,范围20米内有一2500吨压机,震感明显,凭借着其超强的环境适应能力,克服震感影响,仅占据一隅,便出色地完成了扫描检测任务。

维护成本低

若采用传统检测方式,换一个车型就要更换检具。且检具的妥善存储,需要大量的人力成本及仓储成本。相比传统手段,AutoScan-T采用柔性工装,能够完美适配不同种类的零件,在整体维护成本上有着较大的优势。

无缝集成,定制开发

本次的3D自动化检测方案,与生产线高效无缝衔接,大幅减少质检作业负担。应客户要求,还为其定制开发,扫描后的检测报告在两条冲压线上的显示屏上分别显示。

数据全面,无缝回溯

本次有效测量行程完全覆盖现有全部部品,满足全部尺寸测量,完美兼顾各种类型冲压单品,满足客户对其782个冲压单品进行型面偏差、孔径、孔位置、孔间距、边界、板减的分析。精准全面的检测数据,有助于后续分析,对于后期的修模、工艺、生产都有预警以及指导作用。

此次的汽车冲压钣金件3D自动化检测方案,成功帮助客户节省了大量时间,实现了成本和效率的最佳匹配。思看科技会继续打磨自身研发实力,利用3D扫描技术,为客户提供方便、快捷、精准的三维数字化解决方案,帮助客户在效率为王的市场中占领先机。

热点文章

-

牧野PS65/PS105立式加工中心 | 行星齿轮支架高精密加工案例

2026-02-05

-

金属切削机床产量86.8万台 !2025年机械工业经济运行稳中向好向新向优

2026-02-05

-

助力半导体先进封装,通快是认真的!

2026-02-06

-

【雷尼绍】“速览”机床状态-球杆仪手机APP:CARTO Ballbar Connect

2026-02-06

-

穿越周期,锻造长期价值 | 沃尔德董事长2026新年寄语

2026-02-05

-

泰珂洛丨CNC车削中心与车床用PSC夹紧单元产品线扩充

2026-02-05

-

谨防误导!瑞士百超集团关于澄清非关联企业的声明

2026-02-10

评论

加载更多