三维检测在飞机缺陷检测的运用

现代飞机的预期寿命为数十年。为此,维护,维修和检修(MRO)行业在背后全力付出,以保障机队的正常飞行。速度和效率是这项工作的关键。毕竟,飞机在维修厂停留的时间越长, 对运营商的成本就越高。以快速,精确为特点的三维测量头显现出了巨大的成本优势,它可用于零件无损检测, 并满足航空行业严格的安全标准。

传统检测 - 耗时、成本高

如今MRO行业仍在使用50多年前的检测工具和流程。例如,在检测由于冰雹、飞鸟撞击或地面设备等原因导致的凹痕或表面破损时,维修人员还在依靠目视检测和深度尺检测。在这样的检测方式下,每平方米的飞机表面要花费几个小时的时间,维护过程中无法移动机体,而且人工操作依赖性高。

光学测量 - 更加高效,更加精准

相比传统的测量方法,GOM 的无损检测(NDT) 解决方案更精准,易于操作,它可以快速创建被测零件的准确三维模型,建立出一个虚拟副本,又称“孪生数模”。在 GOM 软件中,这种孪生数模是执行检测、趋势分析、仿真、逆向工程和高效零件维修的基础。

让我们了解一下

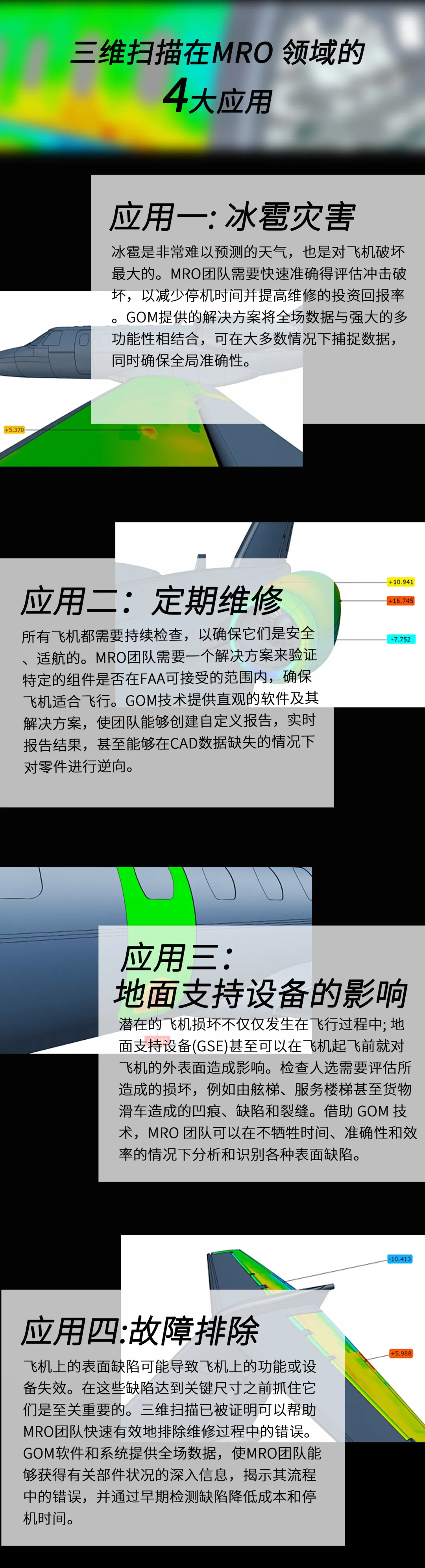

三维检测在MRO方面的具体有哪些应用

蔡司助力航天领域研究和创新,借由从三维扫描、工业CT、自动上下料系统到专为航空行业开发的智慧软件所集成的一整套质量保证解决方案。帮助客户优化、加速检测流程、开发具有市场竞争力的产品,更为实现轻量化、延长飞机使用寿命,继而实现可持续发展而共同努力。

在11月9日-18日举办的,蔡司秋季版线上全球新品发布会,我们将分别聚焦如何为涡轮叶片制造工艺流程生成高质量数据及实现飞机MRO快速高效的缺陷检测。

热点文章

-

牧野PS65/PS105立式加工中心 | 行星齿轮支架高精密加工案例

2026-02-05

-

金属切削机床产量86.8万台 !2025年机械工业经济运行稳中向好向新向优

2026-02-05

-

助力半导体先进封装,通快是认真的!

2026-02-06

-

【雷尼绍】“速览”机床状态-球杆仪手机APP:CARTO Ballbar Connect

2026-02-06

-

穿越周期,锻造长期价值 | 沃尔德董事长2026新年寄语

2026-02-05

-

泰珂洛丨CNC车削中心与车床用PSC夹紧单元产品线扩充

2026-02-05

-

谨防误导!瑞士百超集团关于澄清非关联企业的声明

2026-02-10

评论

加载更多