CAM软件大幅提升机械加工效率

近年来,随着国内工厂数控化程度的不断提高,数控机床的应用已经非常普遍。CAM软件在提升数控机床自身效率上发挥了重要作用,从零件模型的建立到数控程序的生成,从实际模拟机床加工过程到各种在线测量,都离不开CAM软件的支持,因此,CAM软件的选择是数控加工中一项非常重要的工作,CAM软件的性能直接影响零件的加工质量及加工效率。

软件的不断更新升级,使其加工策略比以前更精细,同时添加了车铣复合模块、五轴加工模块、高效加工模块等加工模块。随着中航光电科技股份有限公司(以下简称:中航光电)产品的不断更新换代,多轴加工、复杂曲面以及车铣复合加工的工序越来越多,一些多腔壳体、框板类零件虽然可以手工编程,但编程效率和出错几率远远大于软件编程,目前这部分工件也越来越依赖软件编程,CAM软件编程对公司的重要性日益提升,以下结合具体实例来进一步说明CAM软件对中航光电带来的重要作用。

图1 五轴加工中心旋转轴结构

拓展加工能力 优化工艺方案

比如在五轴加工与车铣复合加工方面,五轴加工可以大幅提高机加工企业的产品加工能力,但目前复杂的五轴联动加工编程还存在一些问题,多轴加工能力是CAM软件最大的价值体现,复杂的五轴联动加工编程必须由CAM软件来完成。

前些年,中航光电引进五轴加工中心时,试切一个“S”型试切件,充分展示了五轴机床的加工能力,高效的刀路轨迹和可靠的防碰撞检查都被无缝集成到CAM软件中。正是凭借这样的五轴加工能力,中航光电能够胜任大多数加工需求,可以迎接更多复杂工件的挑战。

车铣复合加工可以实现复杂工件的一次装夹完成全部加工,这样能够最大限度地保证工件的尺寸及相关形位公差,尤其是一些核心关键部件,尺寸小、结构复杂、公差要求严且表面光洁度要求高,按照以前的工艺技术方案,带曲面或需要多轴加工的工序一般都放在加工中心上,这类工件如果分工序加工,每次装夹都会产生误差,最后累积误差会越来越大,分工序加工的方案无法保证图纸要求,并且加工效率很低。车铣复合机床结合CAM软件,实现了复合加工,不仅解决了复杂零件加工,提高了加工效率,更重要的是进一步扩展车削中心加工能力,可以实现曲面及多轴联动加工,这样就大大拓展了工艺加工能力。很多工件都可以采用车削中心加工,不但可以保证加工质量,而且效率也得到进一步提升。工艺能力的拓展、提高,是生产效率提升,保证产品质量的关键。

图2 工件复合加工

有效提高加工效率

CAM软件的最大特点之一是能够实现高效加工。原来我们认为大型难加工材料的开粗加工是一个十分棘手的问题,尤其是铣加工工序,不但加工时间长,而且刀具费用高。以前公司接到这种零件加工任务时完成率会较之前有所下降,公司采取一些措施之后虽然有一定效果,但是效率提升不超过20%。2017年,中航光电CAM软件升级后,添加了高效加工模块,高效加工是一种新的加工方式,其能充分利用刀具切削刃长度,实现高速切削,该加工方式的主要特点是最大限度地提高材料去除率,通过使用高速刀具路径,可以使加工高效省时,刀路顺畅,提高刀具使用寿命,降低机床磨损,尤其是适合高硬材料的粗加工。

应用高效加工开粗以后,易加工金属(铜铝)开粗效率提高1倍以上,难加工材料(不锈钢等黑色系金属)提高5倍以上,刀具寿命提高3~5倍以上。比如:以前公司加工不锈钢材料,φ10铣刀每次下刀深度4 mm,进给150 mm/min,使用高效加工后,下刀深度20 mm,进给可以达到600~1000 mm,综合效率提升大约5倍左右。应用高效加工开粗以后,不但大幅提高了难加工材料的加工效率,而且延长了刀具寿命,降低了机床磨损。

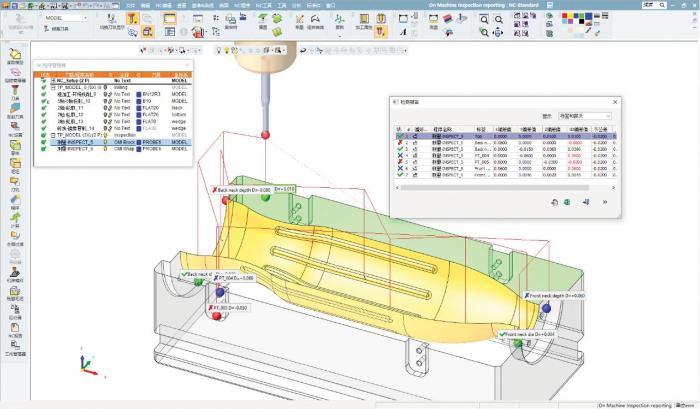

图3 思美创CAM软件及测量功能

减少编程出错概率

以前员工编程都是使用二维图,因员工能力的差异,每年都会出现很多批工件因识图错误造成整批报废,通常零件报废率为8%~10%。整批报废不但造成原材料的损失,更重要的是重新投产造成交付周期的耽误。

使用CAM软件编程之后,由于引入了工件立体图,员工编程时可以很方便地观察工件结构,测量相关尺寸,并且软件编程还有加工后毛坯与工件实体对比功能,只要进行模拟比较,可以杜绝工件加工错误或大范围超差,这样出错的概率会大大降低,报废率减少到小于1%,相比之前减少报废率80%~90%,弱化了操作人员技术要求。同时对于员工正确识图、减少编程错误以带来很大帮助,间接提升了加工效率。

结语

由此可见,CAM软件对中航光电的生产运行带来了很大帮助。CAM软件不但能解决复杂工件的编程,而且随着新的加工模块不断更新,带来了加工能力的提升与拓展,实现了更复杂精密的加工,真正实现通过工艺能力的提升带动加工效率的提升。CAM软件的应用符合企业快速且可持续发展的需求,帮助企业实现现代化的生产与管理,能够为用户提供高质量的机械产品,增强企业竞争力。

热点文章

-

牧野PS65/PS105立式加工中心 | 行星齿轮支架高精密加工案例

2026-02-05

-

金属切削机床产量86.8万台 !2025年机械工业经济运行稳中向好向新向优

2026-02-05

-

助力半导体先进封装,通快是认真的!

2026-02-06

-

【雷尼绍】“速览”机床状态-球杆仪手机APP:CARTO Ballbar Connect

2026-02-06

-

穿越周期,锻造长期价值 | 沃尔德董事长2026新年寄语

2026-02-05

-

泰珂洛丨CNC车削中心与车床用PSC夹紧单元产品线扩充

2026-02-05

-

谨防误导!瑞士百超集团关于澄清非关联企业的声明

2026-02-10

评论

加载更多