DMG MORI一体化系统解决方案高效助力加工医用植入体

Waldemar Link公司创建于1948年,公司位于汉堡附近的Norderstedt,该公司从一家专业的医院用品供应商成功转型成为植入体和手术器械的国际化制造商。LINK的研发员工和设计师与外科医生合作,开发高质量的产品。该公司约有1,300名员工,在全球五大洲设有办事机构。在生产方面,该公司始终采用创新的生产解决方案满足医疗工程的要求。在该公司总部的车间内,仅DMG MORI的数控机床就达50多台,而且近年来在三班倒的生产中使用的自动化系统越来越多。最近安装的机床是两台配Robo2Go的NTX 1000车 / 铣复合中心,用该机加工髋臼杯,另一台NTX 1000加工股骨柄。

Schwarzer公司用 CLX 450 TC生产多种材质的复杂工件

植入内假体的患者可享可动和无痛的生活

在医疗工程不断发展的过程中,人口增长和外科手术技术的发展是两个重要的推动力。内假体可以减轻肩关节、髋关节和膝关节疼痛。同时,人类平均寿命的提高,修复手术量在逐年增加。LINK公司提供完整的产品线,明显有别于规模类似的公司,是假体行业的事实标杆,在患者眼中尤其如此。LINK生产经理Thomas Kuhlmann强调说, “每一病例都意味着患者对可动和无痛生活的期待。”我们的产品关系到全球患者生活质量的改善。“我们严禁固步自封,激励员工天天进步。”

生产目标:自动生产至少48小时

生产部不仅工作热情饱满而且勤于创造,多年来该公司不断增加现代生产解决方案,其中大多数为DMG MORI的产品。ThomasKuhlmann介绍说, “我们总是在第一时间目睹全部机床的里程碑,从第一台数控机床到5轴HSC加工中心和6面车/铣复合中心,我们始终需要创新的产品。”例如,机床标配自动化系统。“我们用自动化系统保持无人值守生产至少48个小时,或者最大可能地减少机床操作员在生产现场,以便我们的机床操作员可以将更多时间投入到其它工作中。”公司也鼓励团队合作:“过去,每名员工仅负责其自己的机床,现在仅需少量员工就能管理大量机床,但需要进行很多协调。”

我们必须确保我们的产品始终保持稳定如一的高质量。DMG MORI的生产解决方案成功满足这些要求,例如配Robo2Go的NTX 1000机床。

Thomas Kuhlmann (右)生产经理和Carsten Schöttler制造经理,LINK公司

NTX 1000:6面完整加工髋臼杯 每台机床每年自动生产6,000件

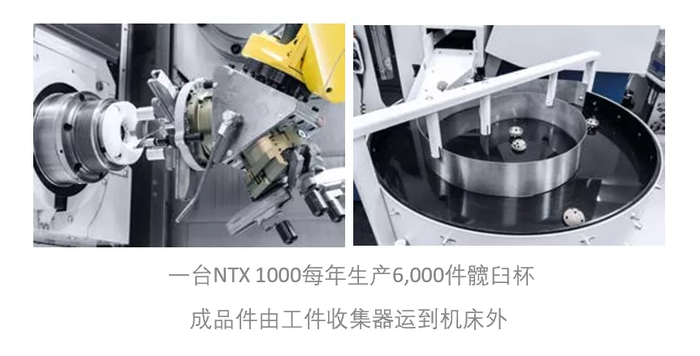

生产经验影响每一项新投资,LINK公司尤其如此,因为该公司早已不再注重购买标准机床,而是根据工件生产的工艺选择机床,在最新购买的DMG MORI产品中就是这样。LINK生产经理Carsten Schöttler介绍说:“我们用增材制造技术生产我们的MobileLink髋臼杯。”其中的最大挑战是3D打印后毛坯粗糙表面的加工。“因为,我们必须确保在自动生产中始终保持如一的高质量。”DMG MORI的两套生产解决方案可靠地完成了此任务,每套都由NTX 1000和Robo2Go组成。整个系统易于操作也是一项决定性因素,Carsten Schöttler补充说:“示教Robo2Go完全无需要编程知识。”在整个过程中,轻松地用软件辅助机床操作员操作。LINK共用六台NTX 1000机床加工多种规格的髋臼杯。每台机床每年生产6,000件。Carsten Schöttler介绍说:“尽管完全实现了自动化生产,但我们仍保持高灵活性,可以进行多品种生产。”

在髋关节骨柄生产中使用棒料送料机和工件收集器

DMG MORI还为LINK设计了另一台NTX1000机床,自动生产股骨柄。直接将棒料加工成复杂工件,卸料装置将成品股骨柄卸件到工件收集器,在取走成品件前,工件收集器可存160件工件。Carsten Schöttler高兴地表示:“我们可以连续生产数小时”。此外,NTX 1000使用油冷,而非使用传统的冷却液:“我们只加工难切削材质,例如钛和钴铬合金。用冷却油可以显著延长刀具使用寿命,这是自动生产的另一个重要条件。”在这两例中,6面车削和铣削加工功能为LINK公司确保高质量生产髋臼杯和股骨柄发挥了至关重要的作用,特别是达到了极高的加工质量,Carsten Schöttler介绍说:“在车削和铣削高难度工件中,精度越高,通常需要手工打磨的工作量越少。”

创新引领未来

Thomas Kuhlmann注意到,持续的工艺优化也应包括数字化技术的使用:“实际上,DMG MORI机床标配IoT connector ,为未来数字化项目提供坚实的基础。”LINK公司还使用DMG MORI的在线显示系统监测生产。“因为持续监测和分析生产中的大量数据,可以帮助我们更好地规划工艺,更重要的是可以确保产品保持高质量。”创新的硬件和持续的数字化是未来继续发展的重要基础。

LINK公司最近引进的机床是两台配Robo2Go的NTX 1000生产系统,自动生产髋臼杯

热点文章

-

牧野PS65/PS105立式加工中心 | 行星齿轮支架高精密加工案例

2026-02-05

-

金属切削机床产量86.8万台 !2025年机械工业经济运行稳中向好向新向优

2026-02-05

-

助力半导体先进封装,通快是认真的!

2026-02-06

-

【雷尼绍】“速览”机床状态-球杆仪手机APP:CARTO Ballbar Connect

2026-02-06

-

穿越周期,锻造长期价值 | 沃尔德董事长2026新年寄语

2026-02-05

-

泰珂洛丨CNC车削中心与车床用PSC夹紧单元产品线扩充

2026-02-05

-

谨防误导!瑞士百超集团关于澄清非关联企业的声明

2026-02-10

评论

加载更多