精密微孔加工技术的应用

有孔的表面常常用于固体或者液体的分离、干燥和过滤。这种类型表面的加工主要取决于要生产制造的最终产品以及它们的用途。如果您需要加工的是大量相同类型的孔,则像电子束这样的加工技术就是非常合适的工艺技术了。它能“刺穿”金属材料,并可以精确地生产最大直径60μm的孔。因此,该工艺技术属于微孔加工的范畴。

电子束孔加工技术可以在任何金属上完成大量的微孔精加工。在电子束钻孔时,电子束将短而强的能量脉冲作用于被加工材料。在电子束的作用下脉冲能量作用处形成一个“蒸汽毛细管”,并从被加工材料的表面向下延伸至下面的基板。实际上,在撤销电子束射线之后这些微孔也立即再次“关闭”。这种现象就是著名的电子束效应,也出现在深熔焊工艺中。为了保持这些微孔的畅通,要用可蒸发材料做下面的基础。这些可蒸发基本的溶体从毛细管中爆炸性地排出来。这样,微孔就保持着开启状态。当溶体出现时常常也会在被加工材料顶部形成5~10μm高的毛刺,这还需要后续的磨削工序将其磨掉。

图1 利用电子束工艺技术可以在任何导电材料上钻出直径0.06~1.1μm的圆柱形和圆锥形的孔系

锥孔加工

利用这种工艺技术也可以加工出直径在0.06~1.1μm之间的圆柱孔和圆锥孔。也可以组合加工不同直径和圆柱形、圆锥形的毛细孔。另外,与激光钻削微孔相比较,电子束的能量密度和产生的热量输入都较低。同时,它仅在规定的点起作用,钻出毛细孔,不会影响相邻区域。因此电子束加工不会引起工件翘曲。

电子束钻孔技术的主要优点是可以加工所有能承受高热、高负荷的金属材料(也包括钛)和合金材料。它可以完成最厚6μm的毛细孔加工。电子束也可用于导电陶瓷的毛细孔加工。就加工速度来讲,电子束加工也没有任何不足之处。Pro-beam公司的首席技术官Thorsten Löwer先生表示:“每秒钟我们可以加工多达3000个微孔。”电子束工艺技术也能保证各孔之间有着非常均匀的孔间距,并能使表面的开放率(微孔通道面积)达到25%。例如在1 ㎡面积上加工出最多2500万个直径0.06μm的孔。

Pro-beam公司所有的电子束加工工艺过程都实现了自动化,所有的参数、数据都是电子方式和定期测量和控制的。这就使电子束微孔加工工艺技术非常精确、有着很好的可追溯性,可以轻松地完成大批量微孔零件的生产加工。这也使得电子束钻孔技术成为经济高效的加工工业过滤器和工业筛网的有效方法了。

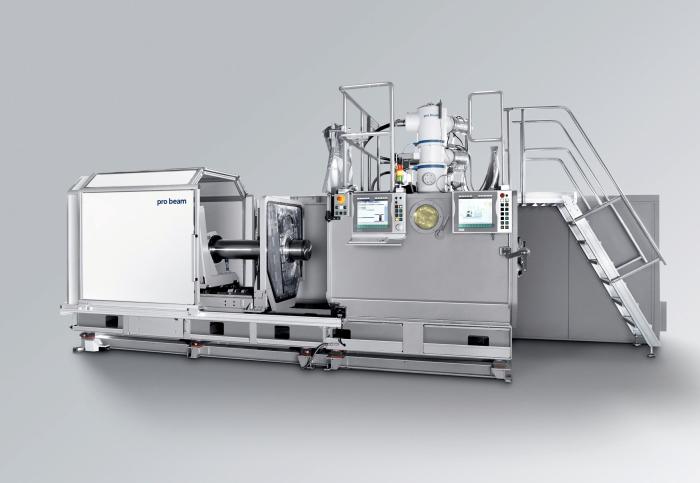

图2 Pro-beam公司研发生产的PK 20型微孔加工机床。它可用于钛合金的微孔加工,被加工材料的最大厚度可达6μm

工业应用实例

电子束工艺技术也可以加工生产玻璃纤维时所需的离心盘。此时,熔融的玻璃被压入纤维化设备,经离心盘上的微孔拉出去、被空气冷却而固化,最终被加工成玻璃纤维。离心盘在这一绝缘材料生产过程中发挥着及其重要的作用。当然,对离心盘也提出了耐高温的要求。因此它们也都是由耐高温的合金材料制成的。这些耐高温合金的机械加工非常困难、经济性也相当差。另外,由于高达6μm的壁厚要求和钻头的严重磨损也使得耐热合金的微孔加工更加困难了。

电子束钻孔技术可以精确的加工出所需深度的微孔。它也可以很好的完成钴镍基硬质合金的孔加工。用这种技术加工的离心盘有着更长的使用寿命。根据具体的电子束设备型号,可以在一台设备上同时装夹五块离心盘毛坯、连续不断地打孔;这就可以大幅提高生产能力,能够在1 cm²面积上加工出600 000个微孔。

尽管对离心盘的需求量很大,但玻璃纤维生产厂家自己却很少生产离心盘。这也是它们依托外部企业外包生产的原因:例如委托Pro-beam公司按合同生产制造。这不仅仅是因为玻璃纤维生产厂家的数量就不多,或者是产品试生产,而且还可以减少它们的配件库存。

为了防止例如因内部物流中的故障而出现生产瓶颈,委托专业生产厂家按合同制造也是很有意义的。

热点文章

-

牧野PS65/PS105立式加工中心 | 行星齿轮支架高精密加工案例

2026-02-05

-

金属切削机床产量86.8万台 !2025年机械工业经济运行稳中向好向新向优

2026-02-05

-

助力半导体先进封装,通快是认真的!

2026-02-06

-

【雷尼绍】“速览”机床状态-球杆仪手机APP:CARTO Ballbar Connect

2026-02-06

-

穿越周期,锻造长期价值 | 沃尔德董事长2026新年寄语

2026-02-05

-

泰珂洛丨CNC车削中心与车床用PSC夹紧单元产品线扩充

2026-02-05

-

谨防误导!瑞士百超集团关于澄清非关联企业的声明

2026-02-10

评论

加载更多