三维扫描和逆向工程 | 弥补热冲压模具重制流程中的缺失环节

汽车行业依赖于众多制造业。热冲压(即热成型或模压淬火)是实现更安全、更轻便的汽车趋势下的常见的工艺之一。其过程即用压力机和模具组,通过加热将薄的、低抗拉强度的金属转变为高强度的钢的过程。通过在钢几乎熔化的情况下进行冲压,该工艺消除了回弹,允许制造复杂的几何形状。

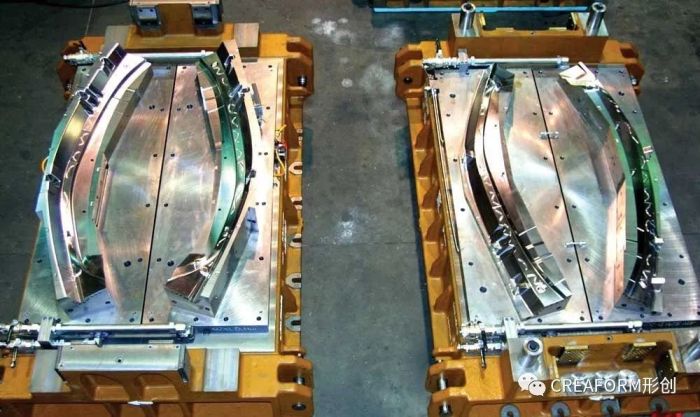

Gestamp 是一家致力于设计、开发和制造金属汽车部件的国际集团。其为知名汽车制造商生产底盘、机械装置和白车身零部件。他们还利用热冲压制造保险杠横梁、防撞箱和门环部件。

在更换或制造模具时,像 Gestamp 这样的热冲压公司都面临着同样的困境:他们不得不依赖早期的模具图纸,而这些图纸可能并没有得到及时更新。

为什么依靠原始图纸会产生问题?在冲压生产线上工作的有很多人,并且由于工艺瓶颈往往在设计阶段,在对模具的 CAD 模型和生产中使用的实际模具做出调整后,这些调整有时并没有记录在案。没有这些信息,如何有效地管理模具更换过程?这个过程的合理替代方案是什么?实施替代解决方案的成本和时限是什么?好消息是:三维扫描系统和逆向工程为那些质量不得有丁点马虎的行业带来了希望。

典型的生产方法

让我们来看看 Gestamp 公司的冲压线开发过程。就像制造环境中从设计到生产的大多数工作流程一样,热冲压也有典型的步骤,它们是无缝连接在一起的:

· 冲压厂收到一个新零件的 CAD ——各种工作指令中的一项

· 工程师使用该模型来设计将用于冲压零件的模具

· 模具的 3D 模型被发送到模具制造商那里

· 一旦制造完成,实际的模具就送往冲压厂,供冲压厂检验、进行质量控制和微调

· 模具在进入生产环境之前要提交给客户批准,在获得客户审批后,它将被用来生产符合确切规格的精确零部件

这在您看来是一个标准的工作过程吧?对 Gestamp 来说是的。但问题发生在模具投入生产并用于热冲压过程之后,也就是说,当模具需要更换时。

面临考验的地方

更换模具的原因可能是由于模具部分或完全破损、模具的使用寿命结束或需求大幅增加,以至于需要制造一个相同的模具来满足日益增长的需求。

在没有最新的 CAD 模型的情况下,工程师们不得不使用最初的模具设计来生产新的模具。这是一个费时、费钱和令人懊恼的过程。使用旧的图纸不可避免地会导致零件不符合规格、材料浪费,甚至会对客户关系产生负面影响。

由于以前的模具不是坏了就是不能用了,所以有必要重新进行上述过程:

· 将最初的 CAD 发送给模具制造商

· 验收制造好的模具

· 微调

· 投入生产

我们发现,他们的问题主要出在没有考虑某个阶段的调整数据上。这可能由几个原因造成,不过有两个原因比较突出:

· 对于新的冲压生产线和工艺,执行检查、质量控制和微调步骤的工程师们工作压力居高不下,有时不能有效地收集和记录开发阶段做出的所有修改

· 有收集、记录并发送给工程部门修改意见,但由于缺乏工具,工程师们未能更新原始图纸

三维扫描和逆向工程是他们的救星

毫无疑问,链条中缺失的一环是向工程部门明确传达更新后的特征。由于即使是完善的工作流程也有可能出现人为错误,他们需要使用正确的工具来实现精简的流程。

Gestamp 公司冲压业务的技术经理决定扭转局面,寻求诸如三维扫描这样的新途径。他们在传统的工作流程中增加了几个步骤:

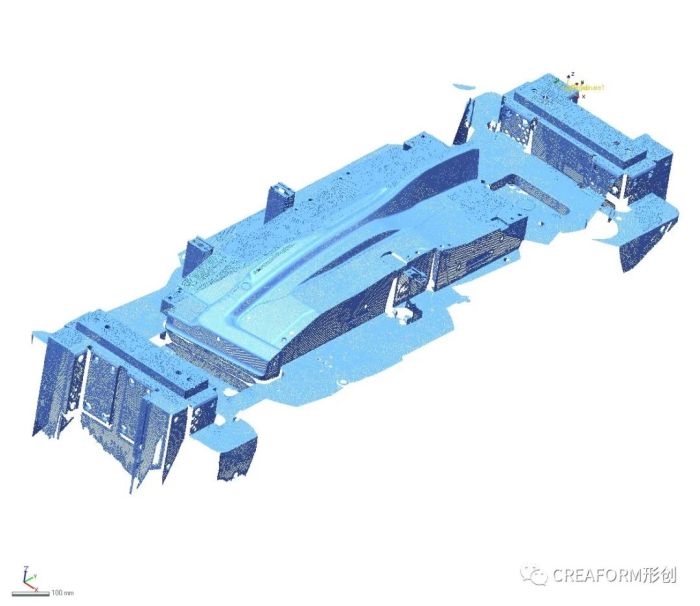

· 一旦模具经过调整并生产出符合规格的零件,就会对模具进行扫描,并记录所有的修改

· 与被扫描表面相对应的输出网格文件可以用来对包含细微细节的模具进行逆向工程

· 表面被合并到模具的初始 3D 模型中

对于 Gestamp 的管理者来说,好处是显而易见的:HandySCAN 3D 等三维扫描仪的高精度和便携性,功能丰富的逆向工程软件可以用来将扫描表面转化为数据。MPS Soluciones 3D 公司和 Mecánica Brañosera 公司为他们提供了解决问题的所有必要设备和仪器。

因此,当一个模具调整完毕并开始生产零部件时,就可以在车间里直接对它进行扫描,以记录对前一个模具所做的修改。然后马上就可以获取更新版的 CAD 数据。

总之,由于 Creaform 形创公司解决方案的高精度,Gestamp 公司大大缩短甚至完全消除了新模具的调整阶段。这意味着工程师们可以将更多的时间用在增值任务上,并且资金的浪费也减少了。

热点文章

-

牧野PS65/PS105立式加工中心 | 行星齿轮支架高精密加工案例

2026-02-05

-

金属切削机床产量86.8万台 !2025年机械工业经济运行稳中向好向新向优

2026-02-05

-

助力半导体先进封装,通快是认真的!

2026-02-06

-

【雷尼绍】“速览”机床状态-球杆仪手机APP:CARTO Ballbar Connect

2026-02-06

-

穿越周期,锻造长期价值 | 沃尔德董事长2026新年寄语

2026-02-05

-

泰珂洛丨CNC车削中心与车床用PSC夹紧单元产品线扩充

2026-02-05

-

谨防误导!瑞士百超集团关于澄清非关联企业的声明

2026-02-10

评论

加载更多