海克斯康自动化检测方案助力“胖五”运载火箭腾飞

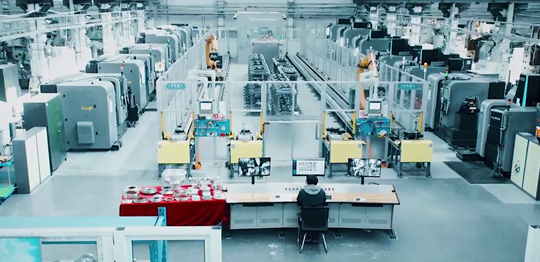

航空航天行业是国家战略性产业,在数字化转型与智能制造的大背景下,航天制造的自动化、智能化成为行业聚焦的关键问题之一。首都航天机械有限公司便走在行业数字化转型的前列,在其厂区内有一条充分发挥智能装备与工业大数据潜能的、一个人即可操控的生产线,而这条产线就承担着长征五号火箭发动机中的34类核心零部件的生产。

首都航天机械有限公司的泵壳生产线具备产品智能存储与中控台总控功能。线上的2个机器人,可自动识别产品状态,使产品与料库精准对接,实现产品的智能存储。操作人员通过中控台即可对11台数控机床下达生产指令,可以实现产品的仓储、运输、上下料、加工、清洗、测量的全流程自动化,并对线中数控机床与机器人进行实时监控,整条智能产线让生产效率提高2倍以上。

在这条智能产线上中,恒温自动检测间成为一道风景,这里也承载着航天工业对质量的极致追求。航空航天关键零部件的质量与精度标准对整个制造、装配过程发挥着重要作用,每一个关键零部件的质量都关系着整个系统的成功与否。传统的航空零部件检测一般采用手动操作检测,检测过程复杂、效率低,无法实现零部件的全流程追溯,效率与精度一直是航空航天人及计量人关注的难点。

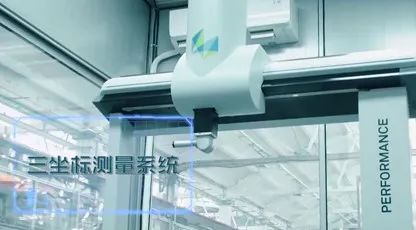

在保证高精度的同时,海克斯康研发团队打破行业原有技术思维,推出可融入生产制造产线的自动化检测方案。在生产加工产线上集成检测间及自动窗,利用机械手抓取待测工件,通过自动窗的关开完成待测工件在检测间中的取放,从而实现航空航天零部件全过程检测的数字化、自动化、无人化。

流程自动化:自动上下料与分拣

航空航天加工线中的自动测量方案采用具有可视化结构的恒温房、自动窗,保证了工件可实现在线连续测量,提高工件检测效率的同时实现自动上传测量结果,再利用机器人自动分拣OK、NG工件,从而最大限度地实现无人化操作,极大提高了生产检测的安全以及降低了客户成本。

测量自动化:气浮减震的运用

测量机及测量室在集成在加工线过程中,存在现场无法开掘地面建设隔振沟的情况。海克斯康通过闭环控制调整其动态偏差,极大减少由于加工机床震动等因素给测量精度带来的不良影响。

热点文章

-

牧野PS65/PS105立式加工中心 | 行星齿轮支架高精密加工案例

2026-02-05

-

金属切削机床产量86.8万台 !2025年机械工业经济运行稳中向好向新向优

2026-02-05

-

助力半导体先进封装,通快是认真的!

2026-02-06

-

【雷尼绍】“速览”机床状态-球杆仪手机APP:CARTO Ballbar Connect

2026-02-06

-

穿越周期,锻造长期价值 | 沃尔德董事长2026新年寄语

2026-02-05

-

泰珂洛丨CNC车削中心与车床用PSC夹紧单元产品线扩充

2026-02-05

-

谨防误导!瑞士百超集团关于澄清非关联企业的声明

2026-02-10

评论

加载更多