“智能化”刀具的不二选择

前 言

数控技术(CNC)的发展距今已有七十年历史。早在二十世纪五十年代,制造业的从业者们还对数控加工抱怀疑态度。然而时至今日我们已经很难设想没有数控机床加工的世界将会怎样。在金属切削行业,数控机床作为其中的核心环节甚至决定了企业的生产能力。当然,数控技术自身也仍在不断地革新和发展进步。数控加工的领先优势,离不开其它很多相关领域的进步,诸如主轴和轴承单元、机床导轨、高速驱动系统、计算机工程学、液压技术、电机、机器人技术,传感器等。在市场份额上,现代数控机床也已经远远超过了传统机床设备。

不仅是现在,未来的几十年内数控加工技术依然会是机械加工方式的主流。数控机床的发展目标是持续提高设备的通用性、生产效率、稳定性、可靠性和加工精度。这些指标的不断提高将保证未来愈加严格的加工需求。其中加工中心的快速发展则是得益于“减材”和“增材”技术的成熟,即金属切削技术和3D打印。同时,工业4.0和智能制造的概念也带给我们一个全新的视角,去重新审视数控加工技术。例如智能制造工厂,可以通过数字化信息交互,连接现实中的数控机床和虚拟的工件,其虚拟的数字化信息包含了被加工工件的各项特性并赋值理论参数。通过计算机控制单元的匹配和修正,可以智能化地平衡虚拟现实的边界条件并建立加工过程对其进行实时分析。

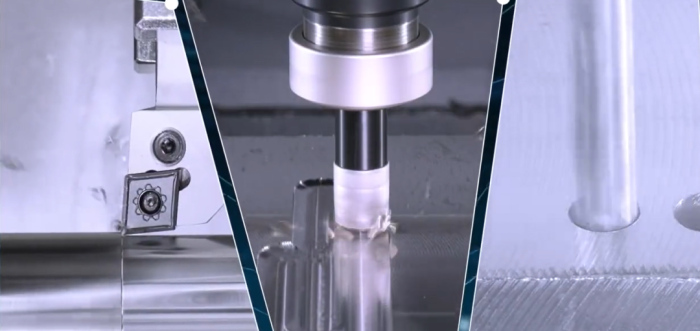

▲数控加工技术是机械加工方式的主流

切削刀具的数字化发展

相比于数控机床,刀具尺寸上更小,重量上更轻,结构上通常也更加简单,但却是“机床-工件”系统中非常重要的环节。机床通过刀具直接作用于工件,将多余材料从工件上切除。基于当前的技术水平,刀具通常被认为是工艺系统中最薄弱的一环却难有根本性革新,这也是制约工业能力发展的主要原因之一。因此,刀具技术的革新发展将是提高数控加工技术的重要条件。

▲ 复杂形状的可转位刀片体现了当今的工业制造水准

传统的刀具技术革新主要涵盖了刀具几何结构的更新设计,使用更先进的刀具材料,采用更合理的加工方式,从而提高刀具寿命,获得更大的金属去除率(MRR),实现更高的加工精度及提高工艺可靠性。然而,工业4.0则将重点关注在刀具的数字化信息的构建上。

▲可精密调节是现代先进刀具的特征之一

即使在工业4.0的概念提出之前,信息化也一直伴随着刀具行业,如样本数据,刀具图纸及切削参数推荐表等等。曾经的这些纸质版信息而今都在逐步向电子化信息转变,使之更加快捷有效的服务于加工现场。同时,各类辅助软件也扩展了更多形式的数据信息获取,可以为客户提供全方位的支持,如选定工况下的刀具选型和寿命预估。通过伊斯卡NEO-ITA和功率计算模块,可以快速计算刀具的切削力,弯矩载荷,功率消耗,找到更合适的刀具牌号,优化刀具方案,分析竞争对手的产品及其它有用的功能。客户可以通过电脑和手机端非常方便的获取以上相关信息和数据。得益于互联网技术的发展,金属切削也已进入了全新的数字时代。

数字化仿真技术是生产工艺的有效辅助手段。其功能诸如加工建模,模拟碰撞试验,工艺优化及加工策略对比等不胜枚举。在未来的智能化工厂中,数字仿真技术将是最重要的基础。届时智能化刀具室中的每一把刀具都将匹配特定的数字化信息。

现代数控技术的发展向刀具行业提出了新的要求。未来一家刀具供应商所提供的产品将不仅仅是产品实物本身,也将包含相应的数字化信息和可支持的软件运行环境,用以进行数字化仿真的各种应用。这就需要将CAD/CAM模块中的刀具信息与模拟的加工环境进行无缝连接,并直接通过物联网将刀具的数字化打包信息和模拟环境进行传输(loT)和匹配。

▲包含二维和三维模型及其可用于传输的数字化信息的.p21文件,组成了伊斯卡标准的数字化刀具包

为了帮助切削加工和刀具的数字化信息在不同计算机平台进行数据传递和处理,标准ISO13399作为一种独立描述切削加工的计算机可识别信息的方法被确立下来。该标准定义了刀具及其附件的三维模型创建和传递的内容,用来进行数控编程,仿真加工,分析刀具寿命,计算功耗和模拟加工过程等。

基于ISO13399标准,伊斯卡可提供的刀具数字化组合,包含如下内容:

✦包含多种搜索功能的电子样本,不断更新的促销信息和相关数据。

✦p21文件(一种STEP标准文件)是一种产品三维数据表示和交换的格式,用于工业自动化系统和集成。

✦基于ISO 10303标准(STEP)的刀具三维模型,可用于计算机辅助设计和数控编程。

✦DXF格式的刀具二维文件,可用于计划工艺文档,图纸设计,刀具布置和装配图。

✦ 模拟刀具装配功能模块,用于车削,铣削和孔加工刀具的在线装配组合,同时可以直接生成二维和三维装配文件。

✦NEOITA - 伊斯卡在线专家选刀系统,可根据特定的应用场合推荐最优的刀具解决方案。

✦“加工功耗”和“牌号优化”等应用软件。

结 语

高速发展的工业电子信息化将数控技术推上了一个全新的高度,同时也给刀具制造商带来了新的变化和挑战。特别是如何将刀具和相关的数字化信息进行有效的结合,将是摆在我们面前的一个课题。

▲伊斯卡将刀具与数字化信息结合

文章及图片来源:伊斯卡金属切削技术 转载平台:微信公众号

责任编辑:朱晓裔 审核人:李峥

热点文章

-

牧野PS65/PS105立式加工中心 | 行星齿轮支架高精密加工案例

2026-02-05

-

金属切削机床产量86.8万台 !2025年机械工业经济运行稳中向好向新向优

2026-02-05

-

助力半导体先进封装,通快是认真的!

2026-02-06

-

【雷尼绍】“速览”机床状态-球杆仪手机APP:CARTO Ballbar Connect

2026-02-06

-

穿越周期,锻造长期价值 | 沃尔德董事长2026新年寄语

2026-02-05

-

泰珂洛丨CNC车削中心与车床用PSC夹紧单元产品线扩充

2026-02-05

-

谨防误导!瑞士百超集团关于澄清非关联企业的声明

2026-02-10

评论

加载更多