GibbsCAM软件在车削中心的应用

众所周知,车削中心具备车削和铣削功能,可以实现一次装夹同时对工件的前后端面进行车削、铣削加工,只需一次装夹就能完成整个加工过程。随着机床技术水平的不断提高,车削中心也从原来的旋转刀塔式发展到现在的五轴加工和自动换刀,极大拓宽了其加工范围,同时随着机床轴数及通道的增加,对机床的NC程序编制也带来了更大挑战。

若想发挥出一台车削中心的全部功能,需要一个与之相匹配的CAM软件,中航光电引进GibbsCAM软件,其是一款专门为车铣复合机床开发的专业编程软件,可以根据机床的实际结构定制相应的加工策略与后置文件,非常适合多任务车铣复合机床,可以快速完成车铣复合零件的编程。

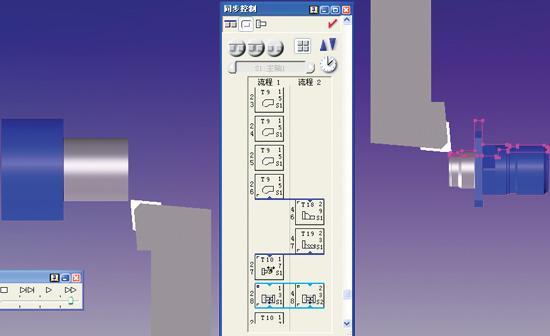

图1 任务管理器编程使复杂的多通道机床加工高效安全

软件特点

公司目前使用的车削中心都是刀塔式四轴联动型,一般工件的加工都能满足,最初引进GibbsCAM软件是为了解决曲线槽加工问题,曲线槽需要车削中心四轴联动加工,手工编程无法实现,当时主要担心软件与机床的匹配问题。后续引进GibbsCAM软件之后,工作人员发现GibbsCAM软件的功能远远超出想象,虽然车削中心结构各式各样,功能具有无限的扩展性,但是GibbsCAM软件可以提供机床定义功能,在GibbsCAM软件中,编程的开始就是选择所应用的机床结构类型。GibbsCAM机床定义文件根据机床类型定义机床的各种结构及配置参数,如机床方位形式(立式/卧式),原点位置,换刀位置,以及对应的刀具系统,工作台或主轴系统等机床子系统相关参数配置。GibbsCAM软件通过机床定义文件(MDD)让后续的编程环境知道需要开放哪些功能,包括是否有上下刀塔的选择,上刀塔是带B轴和自动换刀刀库结构还是刀盘结构等, 通过对机床结构的定义,把特殊机床对应的结构体现在程序编制的过程中,针对特定机床(如双通道机床),还可以需要定义同步操作,以避免多运动部件之间的干涉。

简而言之,通过定义机床结构,使CAM软件在编程及仿真过程中实际模拟机床运动,使其在编程、仿真和后置过程中应用对应的指令变量响应软件界面中所做的特殊设定,从而使编程、仿真和后置过程的功能简单化。

另外,GibbsCAM软件还提供了强大的编程工具,用户界面直观简单,加工过程定义简单,易学易用且配置灵活,有多种先进的粗加工策略,丰富的曲面加工功能以及多轴加工策略。

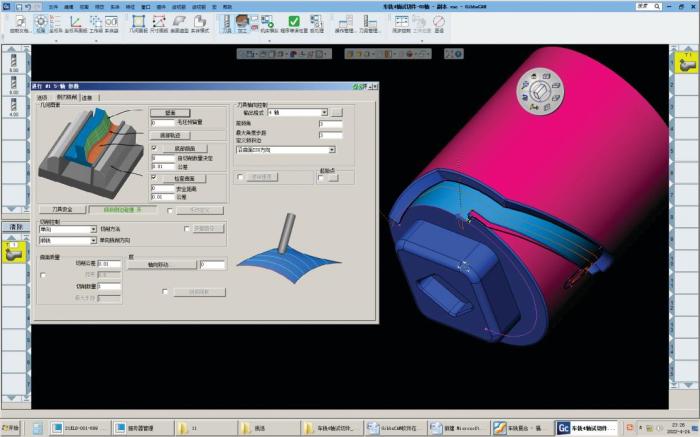

图2 曲线槽结构及加工方法

GibbsCAM软件的加工策略总体上可以分为车削加工策略和铣削加工策略,车削功能主要包括精车轮廓与粗加工车削,铣削功能主要包括空加工、轮廓铣、体积铣,曲面铣以及多轴加工。GibbsCAM软件除了可以编制常见的两轴车削(X,Z轴)及三轴加工中心(X,Y,Z轴)程序以外,还可以编制多轴加工中心程序,比如常见的四轴及五轴加工,其加工策略及设置模式与市场上常见的多轴加工中心CAM软件类似,使用非常便捷。

GibbsCAM软件与同类CAM软件的最大不同之处是它可以无缝衔接地提供车削和铣削加工编程,工艺可以被简单定义为单一的连续顺序,通过同步管理功能进行分析和管理。同步管理功能是一个图形化的工具,它显示了程序和流程中的工艺,当多个刀具同时加工时,它用来考虑全部的相关细节。

GibbsCAM软件创新性的机床定义功能结合图形化同步管理器是车铣复合加工完美的解决方案。无论多么复杂的机床,通过定义机床结构后,后续所有的编程都知道机床具有哪些功能,可以做哪些动作,同时结合同步管理器功能,GibbsCAM软件中编制的任何切削动作操作和辅助动作操作,无论是多通道机床还是多刀塔,均可在同步管理器中对不同通道、刀塔之间的操作进行同步定义,可以非常容易地对操作进行排序,达到程序最优的工艺和最少的空切时间,保障工作的高效。

除编程加工策略以外,车削中心特别是复杂的车铣复合机床仿真模拟也是编程难点之一,干涉检查和防止碰撞都是编程过程中需要注意的要点。GibbsCAM软件提供了刀具模拟及机床模拟,一般简单的程序通过刀具模拟观察出错误,复杂机床结构编程可以使用机床模拟仿真,将机床结构代入仿真,检查刀具与工件、刀具与毛坯以及毛坯与机床附件的干涉情况,避免碰撞及过切工件,发现潜在问题,这样既可以缩减生产准备时间,又进一步降低生产成本。当然不容忽视的是,编程软件只能进行前置模拟,不能模拟后置程序,同时还要注意后置文件的正确性。

典型工件的应用

之所以决定引进GibbsCAM软件,也是由于当时急需解决曲线槽加工的问题。车铣复合机床采用四轴联动加工策略,GibbsCAM软件结合四轴车铣功能就可以完美解决曲线槽加工。

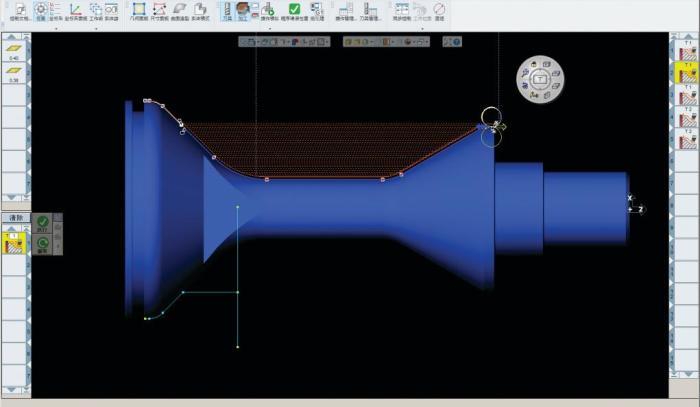

通过工作人员的进一步使用,发现GibbsCAM软件在编制复杂车削工件开粗加工时,可以通过设置工件毛坯大小,自动生成开粗路径,保证走刀轨迹均匀一致,余量大小一致,方便精加工。

图3 数控车粗加工走刀轨迹

复合加工能力的提升

另外,对于一些结构复杂、尺寸公差小的工件加工,原来需要采用分工序加工办法,外形采用数控车,曲面部分采用四轴加工中心,因为二次装夹,四轴加工中心加工曲面时,因装夹误差及A轴自身误差造成的工件圆跳动无法避免。装夹工件时,要求每个工件都用百分表找正圆跳动,跳动控制在0.02 mm以内,由于工件在切削过程中受力及装夹本身存在的误差,会造成铣伤外形或相关尺寸超差,这样不但合格率低,而且加工效率也不能满足生产要求。

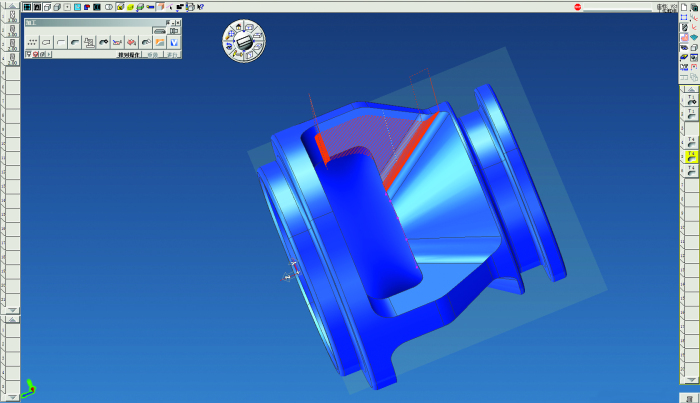

我们最初曾考虑车铣复合一次加工,但因为编程问题无法解决而放弃。自引进GibbsCAM软件之后,工作人员尝试着采用车铣复合一次加工完成该工件。车床就是简单的二轴车,手工编程或软件编程都能实现,编程主要难点在铣加工,首先是开粗,其次是曲面铣,最后是四轴联动铣拐角,软件丰富加工策略结合机床性能,最终实现工件加工。经实际验证,采用新方案加工出工件完全可行,车铣一道工序加工出工件所有形状特征,尺寸满足要求,加工效率提高40%左右,原材料节省50%。

图4 车铣复合多轴加工工件及其走刀路径

总结

中航光电引进GibbsCAM软件之后,不仅解决了关键零件的加工难题,提高效率并节省成本,最重要的是将车削中心加工能力进一步扩展,实现了车削中心的多轴加工能力,一定程度上实现了与加工中心相同的加工效果,大幅提升拓展了公司的工艺加工能力,很多工件都可以采用车削中心加工,既提高了产品加工质量,又大大提升了加工效率。虽然由于设备的限制原因,GibbsCAM软件的很多功能还未使用到,但是已经完美解决现有设备的编程问题,实现了工艺加工能力的提升,将复合加工的理念引入生产,为公司的发展注入了新动能。

热点文章

-

牧野PS65/PS105立式加工中心 | 行星齿轮支架高精密加工案例

2026-02-05

-

金属切削机床产量86.8万台 !2025年机械工业经济运行稳中向好向新向优

2026-02-05

-

助力半导体先进封装,通快是认真的!

2026-02-06

-

【雷尼绍】“速览”机床状态-球杆仪手机APP:CARTO Ballbar Connect

2026-02-06

-

穿越周期,锻造长期价值 | 沃尔德董事长2026新年寄语

2026-02-05

-

泰珂洛丨CNC车削中心与车床用PSC夹紧单元产品线扩充

2026-02-05

-

谨防误导!瑞士百超集团关于澄清非关联企业的声明

2026-02-10

评论

加载更多