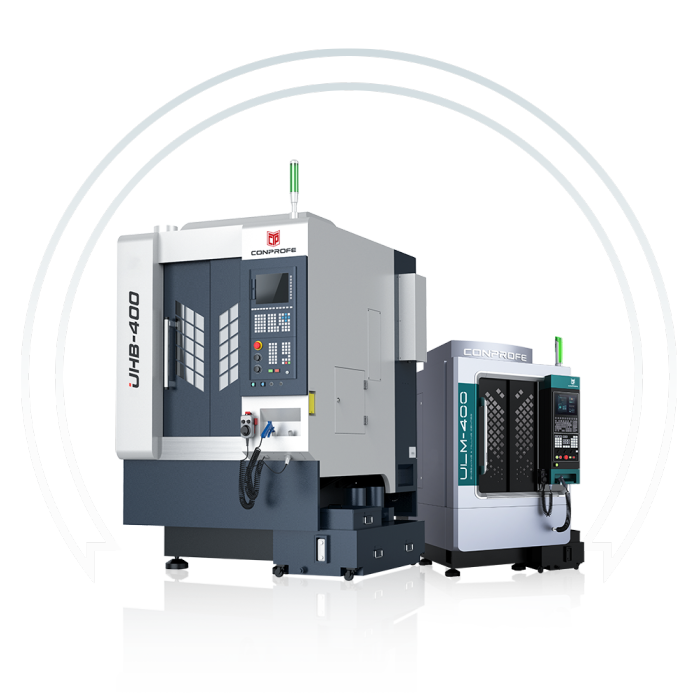

汇专一机多用超声高速雕铣中心UHB-400

助力3C行业金属件高光加工和硬脆材料高效加工

UHB-400在硬脆材料、复合材料、高光加工、小零件加工、微小孔加工需求中体现出独特优势,有效解决加工时间长、刀具寿命短、工件表面质量及精度欠佳等难点,广泛应用于消费电子、半导体、汽车、航空航天、医疗和通用精密制造等行业。

超声加工 事半功倍

UHB-400融入了硬核技术——超声辅助加工技术,目前已获得210项知识产权。

通过超声频电振荡转变为机械振动,在刀具旋转加工的同时施加每秒16-60kHz的振动,使刀具与工件产生周期性分离,从而达到排屑更顺畅,冷却更好的效果,进而大幅提升加工效率,延长刀具寿命以及改善工件的表面质量。

轻巧机身 配置实用

1、配置双刀库

UHB-400可配置双刀库,最多拓展配置28把刀,满足不同零件加工及生产集约化的需求;在同一台设备上可同时实现超声加工和传统高速加工。

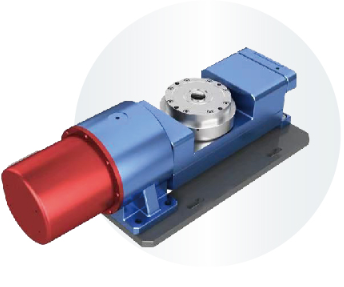

2、四轴/五轴转台多角度加工

可配置汇专旗下科益展品牌四/五轴转台,搭配四轴转台实现多角度加工,提升加工效率;搭配五轴转台,实现复杂曲面零件五轴联动加工,搭配高精密零点快换系统,可实现快速定位装夹,有效减少非加工时间,满足自动化及柔性生产需求。

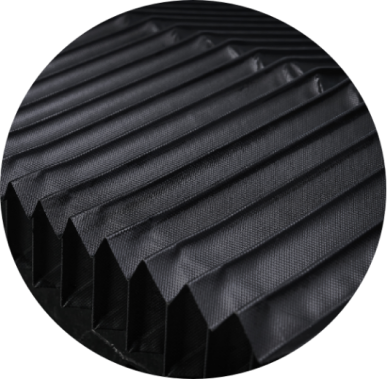

3、独特双层伸缩防护罩

UHB-400采用双层伸缩防护罩,对丝杠导轨提供更好的防护。

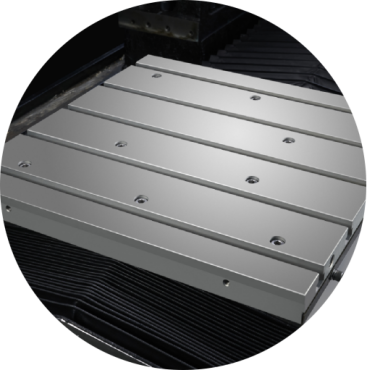

4、双层工作台防锈稳固

UHB-400采用铸铁和铝材料的双层工作台设计,防锈效果好,并保证工作台刚性。

通用性强 一举多得

UHB-400应用场景广泛,在帮助客户降本增效方面有大量成功案例。

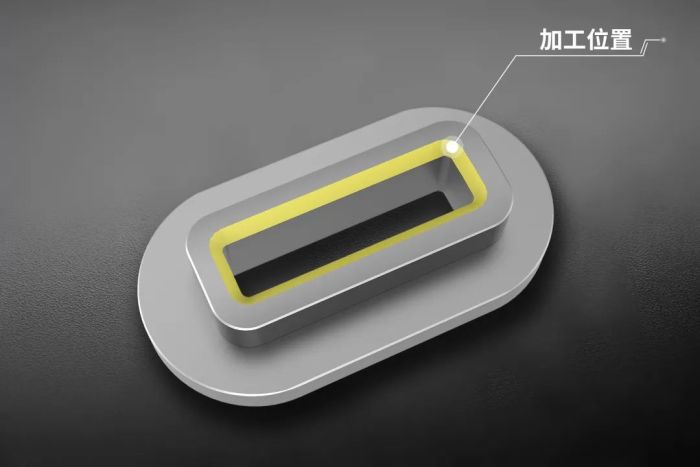

1、SUS304不绣钢工件高光倒角加工案例

加工难点:

加工时间长

设备投资费用高

刀具损耗大

加工要求:

高光倒角无刀纹

单件加工时间<20s

加工效果:

使用汇专UHB-400进行加工后,单工件加工时间缩短了33%;投资费用节省58%;厂房面积节省48%。

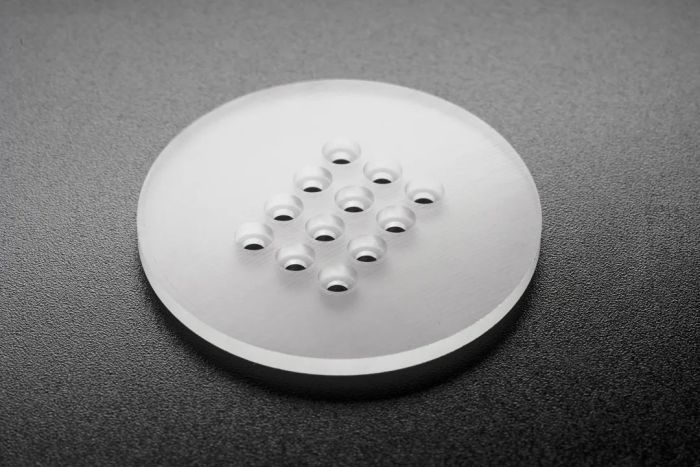

2、蓝宝石通孔侧壁加工案例

加工难点:

孔壁表面质量差

金刚石磨头寿命短

加工时间长

加工要求:

孔壁粗糙度要求Ra<200nm

单孔加工时间<70s

加工效果:

融合超声加工技术的UHB-400,结合汇专专利产品整体PCD微刃铣刀进行加工,延长刀具寿命,孔壁粗糙度降低了85%,超出客户期望。

3、铝硅酸盐玻璃弧面加工案例

加工难点:

表面质量差

金刚石磨头寿命短

轮廓度偏大

加工要求:

弧面粗糙度要求Ra<400nm

轮廓度<0.02mm

加工效果:

客户使用融合超声加工技术的UHB-400及汇专专利产品整体PCD微刃铣刀进行加工,比原加工方案刀具寿命提升了14倍,工件粗糙度降低了45%,轮廓度稳定在0.01mm,大幅节省调机与工艺抛光时间。

文章来源:汇专科技

图片来源:汇专科技

转载平台:微信公众号

责任编辑:朱晓裔

审 核 人:李峥

热点文章

-

牧野PS65/PS105立式加工中心 | 行星齿轮支架高精密加工案例

2026-02-05

-

金属切削机床产量86.8万台 !2025年机械工业经济运行稳中向好向新向优

2026-02-05

-

助力半导体先进封装,通快是认真的!

2026-02-06

-

【雷尼绍】“速览”机床状态-球杆仪手机APP:CARTO Ballbar Connect

2026-02-06

-

穿越周期,锻造长期价值 | 沃尔德董事长2026新年寄语

2026-02-05

-

泰珂洛丨CNC车削中心与车床用PSC夹紧单元产品线扩充

2026-02-05

-

谨防误导!瑞士百超集团关于澄清非关联企业的声明

2026-02-10

评论

加载更多