极限尺寸|成功打印0.2杆径典型件

随着金属零件使用性能和结构复杂程度的提高,采用铸造、锻造等传统工艺实施制造的难度、成本和周期迅速增加。兼具技术先进性和资源经济性的激光增材制造技术对此提供了新型解决方案。

激光增材制造金属零部件技术具有满足复杂结构,近净成形精度高,性能优良等特点,能够改变传统金属零件的加工模式,是当前制造复杂精密金属零部件最具前景的应用技术之一,也是支撑航空、航天、医疗等领域智能制造的关键基础技术之一。

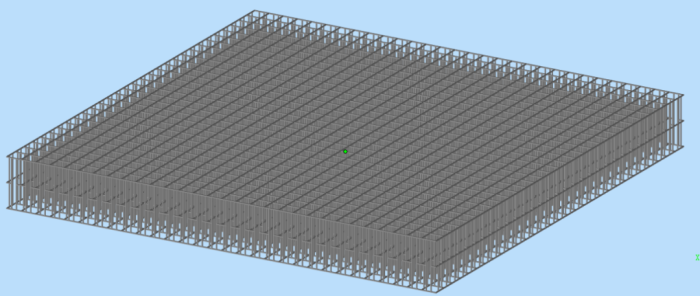

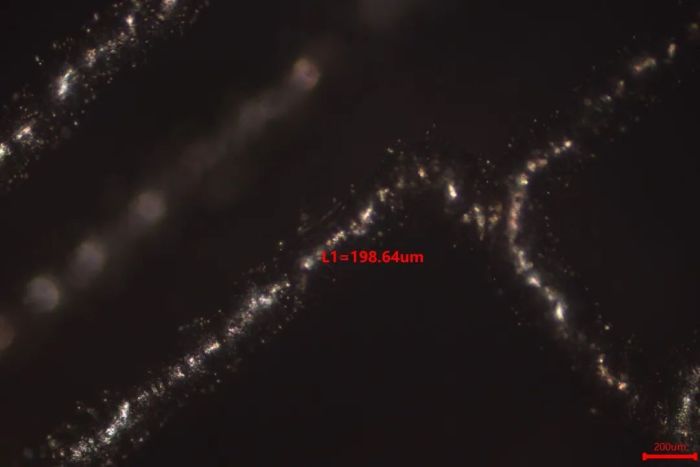

基于对市场的长期观察和对金属增材制造的广泛实践,近日,镭明激光工艺研发团队通过调整自研设备LiM-X260A的激光器功率、光斑尺寸、扫描策略、扫描速度等工艺参数,经过多次研究实验迭代优化,成功打印出铝合金大面积(150mm*150mm)极限尺寸结构件,成形后的零件整体结构完好,粗细均匀,杆径0.2mm,杆径尺寸精度达到±0.025mm。

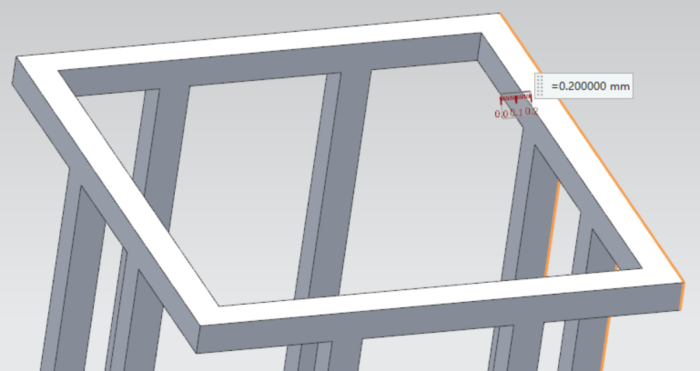

胞元结构模型

打印模型

该零件具有杆径细小、强度低、易碎等特点,十字交叉胞元结构决定45°生长方向,导致点阵节点处易结球,成形难度极大,以往工艺只能满足最小杆径0.4mm成形条件。镭明激光工艺人员通过优化成形工艺、突破技术难点,成功在自研设备LiM-X260A上实现了稳定生产,客户对于该零件成品高度满意。

放大50倍局部杆径图

这标志着镭明激光设备与科研所研发领域深度融合的更大可能,镭明激光设备及工艺又一次迈入了新的高度。

LiM-X260系列是镭明激光经过多次产品迭代和验证推出的可定制激光选区熔化装备,成形尺寸为260mm✖️260mm✖️430mm,单激光最大成形效率为30cm³/h;双激光最大成形效率为45cm³/h。

LiM-X260设备

运用自主研发的 LiMPCS 设备控制软件,经过工控机控制,实现了设备打印的自动化,采用专用运动控制系统和进口伺服驱动器,极大提升成形系统和铺粉系统运动的精度和稳定性。可开展多种合金材料的打印研究,如钛合金、铝合金、高温合金、钴铬合金、铜合金等。

镭明激光将持续进行实践与优化,不断探究极限尺寸成形工艺方案及工艺参数,在LiM-X400系列,LiM-X600系列,LiM-X800系列等大型设备上实现钛合金、高温合金等不同材料极限尺寸结构件的打印,为客户提供最佳的零件工艺方案,持续发挥金属增材制造技术优势,为制造提供更多可能,创造“极限可能”。

文章来源:镭明激光金属3D打印

图片来源:镭明激光金属3D打印

转载平台:微信公众号

责任编辑:朱晓裔

审 核 人:李峥

热点文章

-

牧野PS65/PS105立式加工中心 | 行星齿轮支架高精密加工案例

2026-02-05

-

金属切削机床产量86.8万台 !2025年机械工业经济运行稳中向好向新向优

2026-02-05

-

助力半导体先进封装,通快是认真的!

2026-02-06

-

【雷尼绍】“速览”机床状态-球杆仪手机APP:CARTO Ballbar Connect

2026-02-06

-

穿越周期,锻造长期价值 | 沃尔德董事长2026新年寄语

2026-02-05

-

泰珂洛丨CNC车削中心与车床用PSC夹紧单元产品线扩充

2026-02-05

-

谨防误导!瑞士百超集团关于澄清非关联企业的声明

2026-02-10

评论

加载更多