如何提高大尺寸激光选区熔化设备稳定性

现如今,金属增材制造技术尤其是主流的激光选区熔化技术(SLM)已广泛应用于航空航天、高端装备、船舶、能源、汽车、模具等高端制造领域。随着各行各业对SLM加工零件技术的逐步认可,对于大幅面、高纵深等SLM增材制造应用需求越来越多。为了满足大尺寸零件的加工需求,镭明激光近些年来陆续研发并量产了诸多系列设备,包括LiM-X400H、LiM-X650系列、LiM-X650H、LiM-X800以及后续更大尺寸设备。

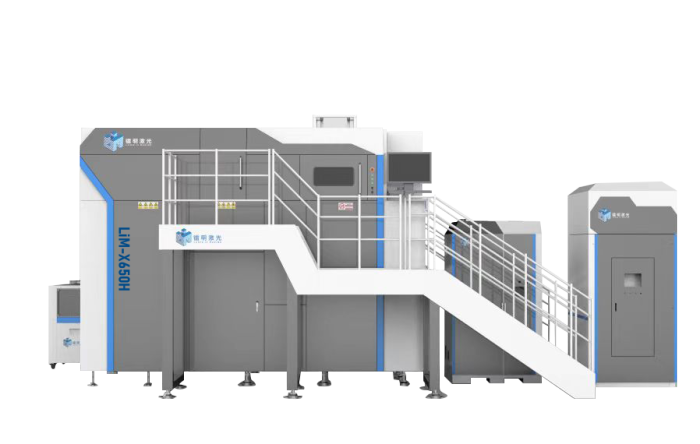

LiM-X650H 成形尺寸:650mm×650mm×1680mm

一台设备无论其如何先进,功能如何全面,精度如何高级,如果故障频繁可靠程度差,不能在规定的时间内稳定地工作,那么它的使用价值就不高,经济效果就不佳。因此,SLM设备在实现大尺寸、高效率加工的同时,如何保障设备长周期的稳定与可靠,是用户十分关注的地方,也是镭明激光作为产品提供方的首要职责。

对于SLM技术而言,大设备的研发不是简单的几何维度的拉长加宽,其涉及到多光束协同制造,机械结构的高精密可靠运行,送粉、铺粉、回收粉末的自动化控制,均匀风场与环境稳定性控制以及长周期连续生产保障等诸多难点问题。那么镭明激光是如何解决这些难点问题的呢?下面就由小镭为大家详细介绍。

关于光学部分的精度与稳定

镭明激光使用国际知名品牌IPG、Scanlab、Sill等光学组件,实现光学系统的低损耗、高精度与高稳定性。同时搭建专有光学测试平台,实现设备的4激光、6激光、8激光、10激光及以上光学模组的长时间连续运行测试。最终实现了光学搭接区域质量性能优异,力学性能不低于单激光区域平均值的95%,全幅面力学性能一致性差异不超过5%。

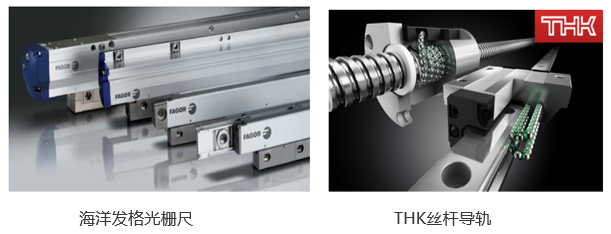

关于机械结构的精密与稳定

设备成形轴采用高精度的THK导轨配合光栅尺使定位精度达到0.005mm,成形精度控制在±0.1mm以内。对于高纵深设备,成形轴结构还采用我司自主研发的专利—龙门双驱结构,不仅保证了运行的高精度、高可靠性,还实现了降低设备整体高度,减少设备运营成本等诸多效果。在设备成形缸的连接处,均采用“零点定位卡盘"进行Z轴传动与活塞分离,实现了缸体的快捷取出与精准复位,从而实现了多工位、多种方式灵活取件。

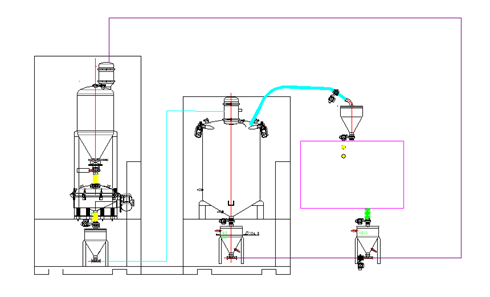

关于粉末自动化与密封控制

对于大尺寸成形设备,配置了全自动粉路循环系统,实现了金属粉末添加、筛分、回收、烘干、送粉等全密闭自动化操作,采用密相粉末输送技术,输送效率均达到10L/min以上。采用阀式定量落粉结构,双层毛毡密封结构,独立粉末清理设备等方式,多方式并举,综合有效的提高粉末利用效率。

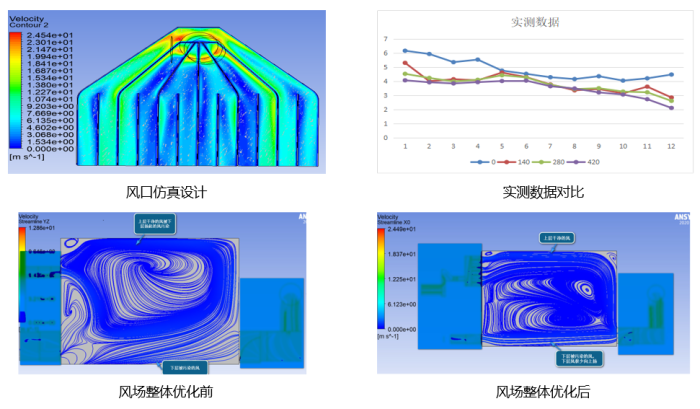

关于风场与环境稳定措施

针对每款不同设备的实际工况,搭建风场测试工装,进行仿真模拟计算,实现了风场环境的优化,并经过长期的打印验证,反复测试大幅面风场的均匀性和稳定性,实现了打印质量的一致性。对用更大幅面设备,通过控制风向的底层气流与建立风幕的上层气流,有效解决风场不均等问题。

关于设备的长周期稳定运行

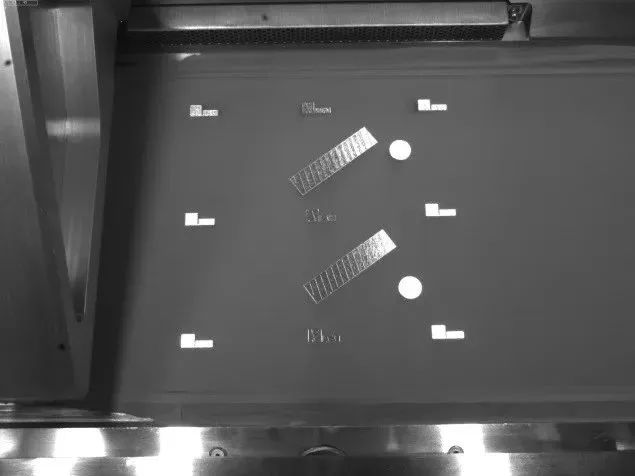

设备配备了永久过滤器,滤芯寿命超过50000小时,无需更换滤芯,保证了打印过程的持续稳定。舱室压力稳定控制模块与惰性气体置换模块,可使设备长期维持在100ppm氧含量及稳定压力内。此外,配有的粉床监控模块,利用高清摄像头,实现对每层铺粉质量和烧结质量的监控,对异常铺粉进行自动补粉等各项措施均保证了设备的长期稳定运行。

技术方面的提升只是设备稳定的一个维度,要想真正保障设备的耐用与可靠,从设计规划、制造安装、检验检测到使用维护,每一个环节都至关重要。具体内容,我们下期接着分享,我是小镭,关注我,更多的技术分享欢迎大家一起参与。

文章来源:镭明激光金属3D打印

图片来源:镭明激光金属3D打印

转载平台:微信公众号

责任编辑:朱晓裔

审 核 人:李峥

热点文章

-

牧野PS65/PS105立式加工中心 | 行星齿轮支架高精密加工案例

2026-02-05

-

金属切削机床产量86.8万台 !2025年机械工业经济运行稳中向好向新向优

2026-02-05

-

助力半导体先进封装,通快是认真的!

2026-02-06

-

【雷尼绍】“速览”机床状态-球杆仪手机APP:CARTO Ballbar Connect

2026-02-06

-

穿越周期,锻造长期价值 | 沃尔德董事长2026新年寄语

2026-02-05

-

泰珂洛丨CNC车削中心与车床用PSC夹紧单元产品线扩充

2026-02-05

-

谨防误导!瑞士百超集团关于澄清非关联企业的声明

2026-02-10

评论

加载更多