镭明激光如何提高大尺寸激光选区熔化设备稳定性(二)

本期我们接着从设备的设计开发及生产过程控制等方面继续探讨如何在技术研发过程中提高大尺寸激光选区熔化设备的稳定性,看看镭明激光是如何做的吧。

建立健全的产品体系、紧抓研发与质量体系管控

针对公司增材制造装备研发种类多,研发周期快,多品种小批量生产等特点,通过对不同型号产品的总体要求进行总结归纳,从基于功能性要求、安全性要求、经济性要求、可靠性要求等多个方面着手管控,平衡多样化需求与标准化需求。建立完善的项目管理与研发决策机制,在项目研发与生产过程中,对组织内外部的环境因素进行分析,通过建立相关方需求和期望清单,制定风险应对措施,对设计和开发过程进行策划、输入、输出、更改、试制、实验和关键过程控制等措施。严格执行ISO9001、ISO14001、ISO45001相关体系以及GJB9001C国军标体系要求。

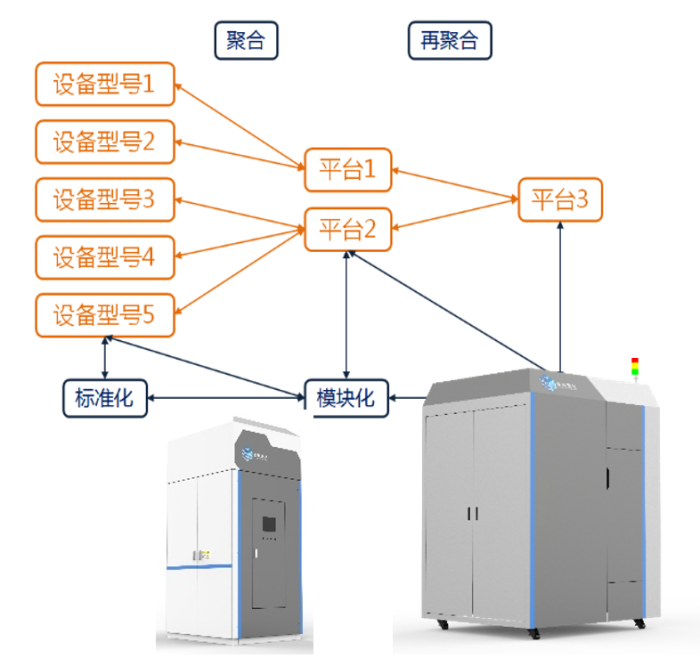

采用平台化和模块化的设备开发模式,确保小批量也有高质量

对设备进行模块化的设计,需要了解现有产品的架构,构建BOM及装配关系(例如:设备可拆解成由成型室、成型轴、循环净化模块、铺粉模块、粉末输送与回收、气氛系统等模块组成),通过分析研究部件关联的强弱关系,将强关系部件予以整合,减少零部件数量并形成模块,并设计模块间的标准接口(例如:成型轴的驱动和控制方法、铺粉模块、气氛模块的迁移创新,循环净化模块、粉末输送与回收的统一设计)。采用平台化的设计理念,根据增材设备关键因素“成型尺寸”,划分为小、中、大系列;根据关键因素“光学系统数量”,划分为单、双、多系列。最终,通过综合“成型尺寸”与“光学系统数量”两个因素,形成了LiM-X150、X260、X400、X650、X400H、X650H,X800等多款系列型号设备在同一装配线安装。平台化的设计既能满足客户定制化需求,实现成本与质量的可控,又提高设备可靠性并降低维护成本。

推行精益生产,提高产品质量一致性与稳定性

成立推行精益生产方式的专项领导小组,明确相关业务管理部门职责和任务,制定精益生产工作计划,建立包括生产管理部门、制造部门、技术部门、项目部门、质量部门、采购部门在内的精益生产组织,明确负责人的改善职责。确立精益改善的目标是持续改善,并将精益改善的理念灌输到全体员工。通过强化车间6S管理,提高取放和盘点效率;定期进行风险隐患排查,减少安全事故;完善奖惩制度,鼓励员工提出合理化意见等措施,多管齐下确保产品生产、质量、环境的一致性与稳定性,从而保障设备长时间无故障工作。

通过数字化系统的部署与使用,提高设计开发与生产过程协同能力

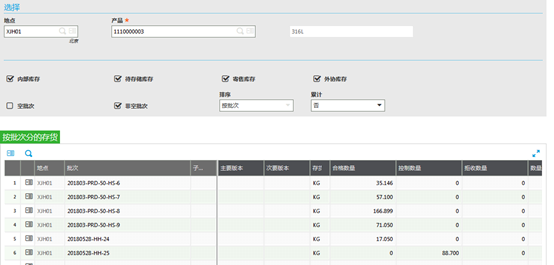

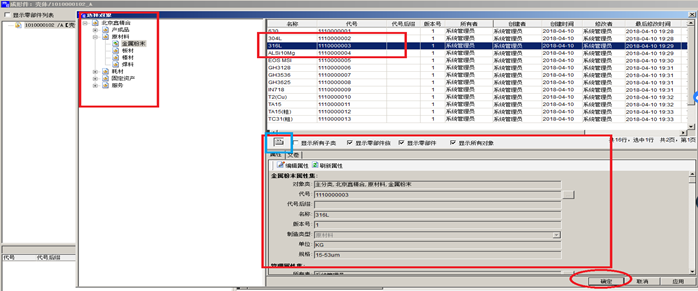

使用集团统一部署的ERP和OA信息化系统,支撑财务、进销存、生产管理及流程审批等业务;同时部署了PDM系统用于研发业务的支撑,系统间已经实现了互联互通与集成。在信息化工具的使用过程中,将长期开发工作中积累的知识和经验规范化、标准化和流程化,形成数据信息中心(服务器数据库),并共享给所有项目参与部门,通过PDM、ERP系统使研发BOM等信息在供应链中共享,从而降低供应链总体成本。通过PDM系统的设计数据管理,确保研发数据一致性与安全性,及时管理工程变更确保研发与生产的高效协同。

以上就是本期分享内容,关于如何提高大尺寸激光选区熔化设备的稳定性。

文章来源:镭明激光金属3D打印

图片来源:镭明激光金属3D打印

转载平台:微信公众号

责任编辑:朱晓裔

审 核 人:李峥

热点文章

-

牧野PS65/PS105立式加工中心 | 行星齿轮支架高精密加工案例

2026-02-05

-

金属切削机床产量86.8万台 !2025年机械工业经济运行稳中向好向新向优

2026-02-05

-

助力半导体先进封装,通快是认真的!

2026-02-06

-

【雷尼绍】“速览”机床状态-球杆仪手机APP:CARTO Ballbar Connect

2026-02-06

-

穿越周期,锻造长期价值 | 沃尔德董事长2026新年寄语

2026-02-05

-

泰珂洛丨CNC车削中心与车床用PSC夹紧单元产品线扩充

2026-02-05

-

谨防误导!瑞士百超集团关于澄清非关联企业的声明

2026-02-10

评论

加载更多