IMAO今尾丨夹具技术指南:根据样品工件的设计实践 (工装设计)

根据样品工件的设计实践 (工装设计)

通过第三章第二节完成工序分类后,将对此样品工件进行后续的工装设计。本次工件使用卧式加工中心、单工作台、2工序完成加工,所以使用双面基座设计夹具。首先,将工件按照工序不同,设置在便于加工的位置。

此时,为了方便设计程序,基准面或基准点务必配置在离机床原点整数倍的地方。工件原点的坐标(X,Y,Z)的数值整数化,如果可以最好能以 5mm 或 10mm 为单位累积。

这个时候,主轴与夹具本体(基座)有没有干涉?这一点必须确认,切勿忘记!

另外,机床的最大旋转直径有没有超过?这一点也必须确认,切勿忘记!

那么,就让我们从第一工序开始,配置夹具吧。首先,从Z方向开始,先配置决定高度的支撑器。

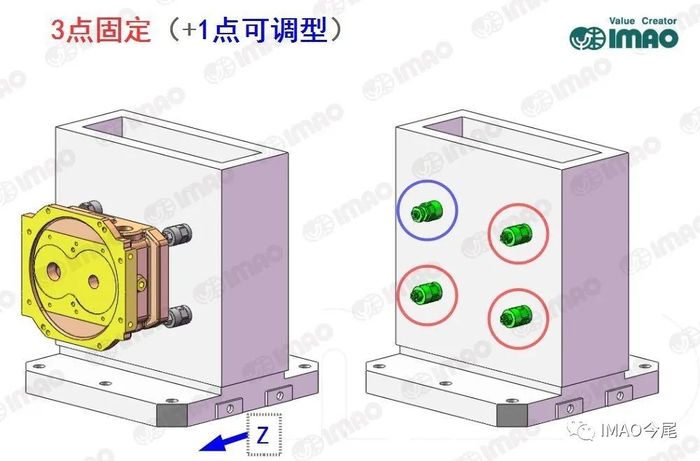

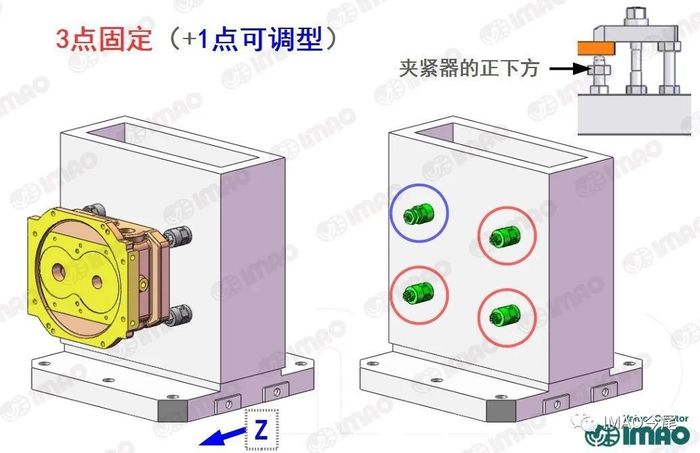

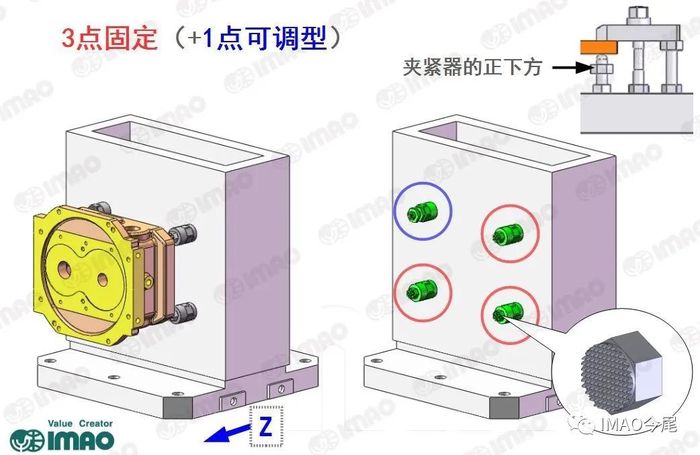

工件定位的基本规则为 3 点为固定。

本次因为工件的接触面为四方形,为了装夹更加稳定,采用 3 点固定型(上图红色标记)以外,还增加 一处(上图蓝色标记)可调型千斤顶。

为了不与主轴顶端干涉,尽可能地把工件设置在低处。

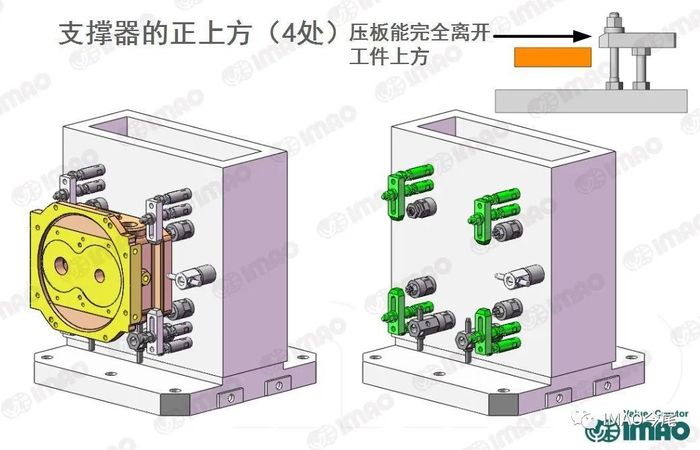

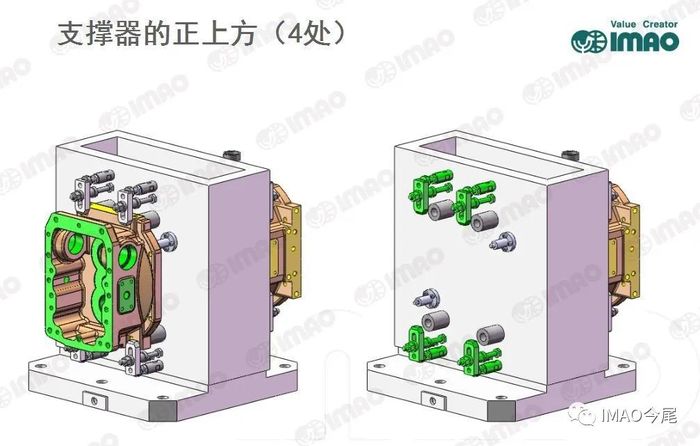

另外,此时需要考虑夹紧器的位置。例如下图,支撑器需要配置在夹紧器的正下方。

本次为了更好地贴合铸出面,顶端配置使用了锯齿形衬垫。

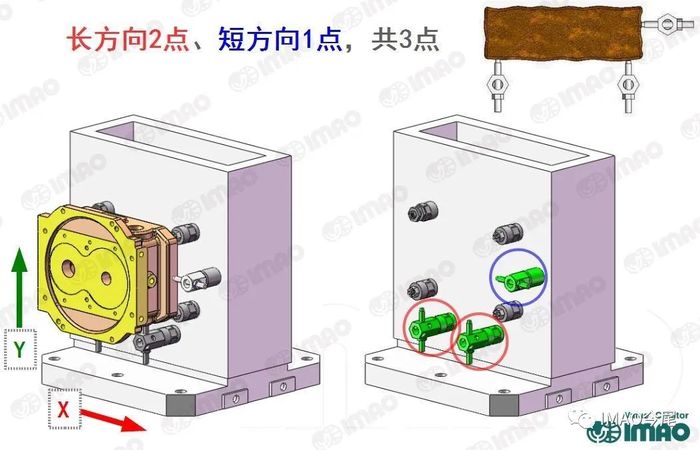

继续,此时需要配置 X,Y 方向的限位器。

这里,基本上配置方式为长方向 2 点、短方向 1 点,共 3 点进行配置。

本次工件是安装在 2 面方箱上进行加工的,所以 Y 方向上配置 2 个的话,在准备工作上更加方便。

另外,本次为了吸收铸出面的差异,配置的是可调式的限位器,上图红色圆圈中的任意一处也可配置为 固定型的定位器。

继续,我们来配置夹紧器。

由于工件上表面正面需要铣面加工,所以只能在下部法兰部进行夹紧。此时,再考虑夹紧器需要配置在支撑器正上方,配置结果如下图。

与此同时,考虑到为了工件拆装时的便捷性,压板采用可以前后滑动形式的压板,方便工件拆装。考虑到现场操作人员的操作便捷性,最低需要与工件隔开 5mm 以上。

本次 4 处夹紧器全部用的是同一种夹紧器,如果需要使用不同形式夹紧器,请务必把操作工具统一。

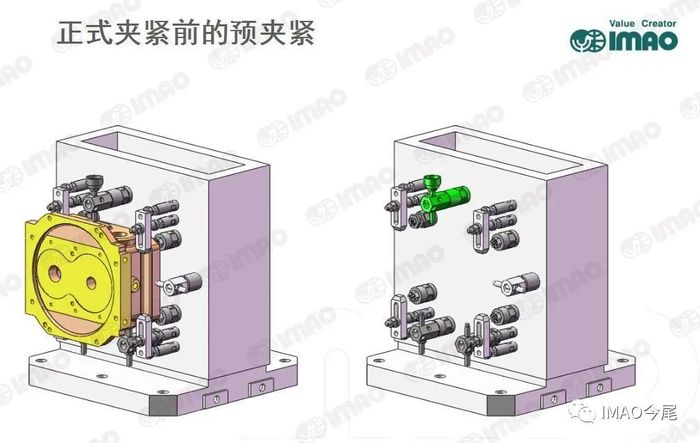

除此之外,本次还配置了辅助夹紧的夹紧器。(下图绿色部件) 如果没有此辅助夹紧器,就必须一边用手支撑柱工件,在拧紧夹紧器上的螺母,操作便捷性就会下降很多。

这个辅助夹紧器进行预先夹紧,使操作性大幅度上升。以上,第一工序的工装就设计完成了。

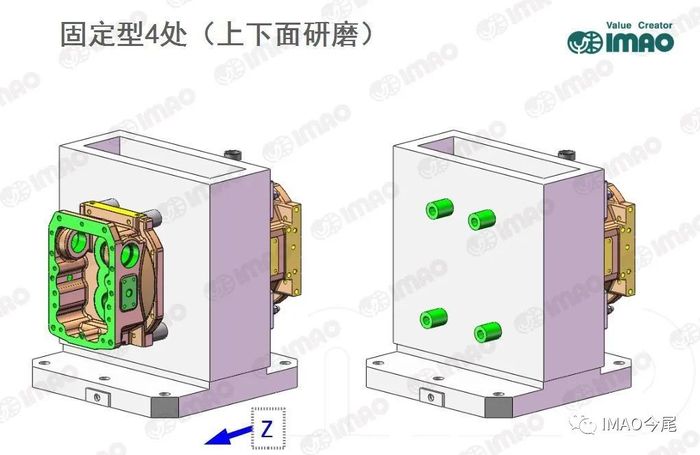

接下来,将进行第二工序的工装设计。利用前工序加工过的面进行支撑定位,所以使用上下表面经过研磨加工的支撑器。

配置在工件的四角处。然后,配置 X·Y 方向的定位器。这里,就用前一工序中加工过的 2 处精度孔进行定位。

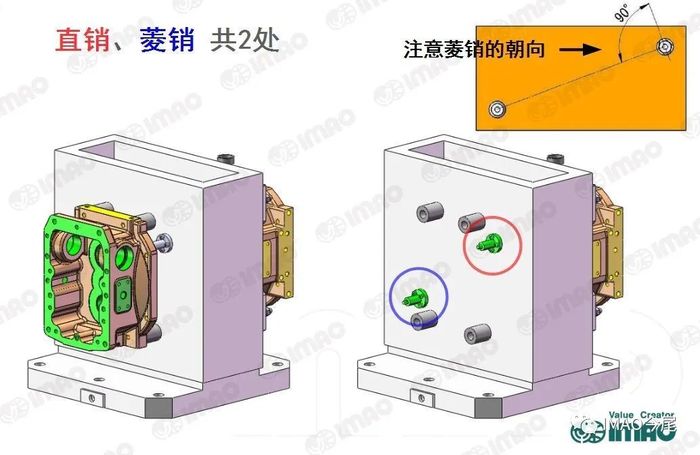

一般情况下,为了工件装拆更加方便,一边的定位销会使用菱形销。这个菱形销的定位方向和直柱销的连线需要成 90°进行配置。

本次工件因为体积比较小,所以用销子进行定位就足够了。工件如果较大,为了考虑操作性,也有使用面进行定位的情况。如果这个时候,没有可以用作定位的面的话,需要在前工序中把这个面加工出来。

最后是夹紧器的配置。与第一工序相同,夹紧器需配置在支撑器的正上方。

这样,2 个工序的工装就完成了。

本样品工件总共需要加工 6 个面,3 个面为一组,分成 2 道工序进行加工,工装设计还算是比较简单的。实际在设计工装的时候,还需要注意以下 4 点要点。

工装设计时的其他注意事项

1、从工件素材图了解工件总共要切削的量,工件的加工图上往往标识的是完成加工后的尺寸。特别是第一工序,需要对工件素材尺寸有一个概念, 考虑夹紧器的行程是不是在夹紧范围之内。

2、考虑工件加工时振动的应对方法 薄壁工件、结构构造上比较弱的工件,可以通过增加支撑器的方法减少工件在加工中的振动。

3、切削液/切屑的应对方法 工装设计的时候,需要考虑到切削液和切屑的流动方向。如果有比较容易积蓄切削液或者切屑的地方, 在这种地方需要人为特意在不影响加工的地方制造出积蓄切削液或切屑的空间。

4、吊环用吊装孔 底板・底座上需要设计吊环用的吊装孔。此时,需要考虑到工件安装在底板・底座上后的整体重心位置, 尽量保证平衡。吊环的选择上,也需要充足的缓冲空间,保证在吊装时,有充足的载重空间以防万一。

文章来源: IMAO今尾

图片来源: IMAO今尾

转载平台:微信公众号

责任编辑:朱晓裔

审 核 人:李峥

热点文章

-

以“质”致远 为中国压缩机加油!埃克森美孚中国闪耀亮相2024上海国际压缩机及设备展览会

2024-11-14

-

智驭制造未来:北京精雕的神秘新品即将揭晓

2024-11-15

-

IMAO今尾丨【夹具技术指南】夹紧器的分类和特点

2024-11-18

-

DMG MORI丨新款自走式托盘搬运系统PH-AMR 750/1500

2024-11-14

-

2024 JIMTOF | 为您的制造,持续创新

2024-11-19

-

思看科技丨3D扫描+三维建模:打造数字化卫浴新形态!

2024-11-19

-

助力空天零部件高质高效生产,尽显逐梦长空的镭明力量

2024-11-15

评论

加载更多