从CIMT2025看国内外半导体加工机床的技术差距与破局之道

过去35年,全球半导体市场规模增长近20倍,年均增速达9%。预计到2030年,半导体市场规模有望增长到1万亿美元,年均复合增长率达到8%。

中国半导体产业核心是周期性与成长性双重共振,当前周期底部压力较大,国产化动力较为充足。半导体已经成为一个全球化的产业,以美欧日韩等发达国家在整个产业链上占据主导地位, 我国产业发展相对缓慢,芯片进口依赖程度很高,2023年进口金额为3495亿美元,而出口为1360亿美元。2024年进口金额高达3856亿美元,而出口为1595亿美元,芯片整体国产化程度较低。

半导体产业需求主要集中在手机、汽车、PC、平板、服务器、智能家电、工业电子等领域,受宏观经济驱动较为关键;同时智能穿戴、AI创新、XR、无人机等新型科技产品不断创新发展,驱动行业需求总量与结构向上发展。

半导体对机床的需求保持增长态势,需要机床提供高速高效高精、智能化、难加工材料、复合加工等工艺解决方案。

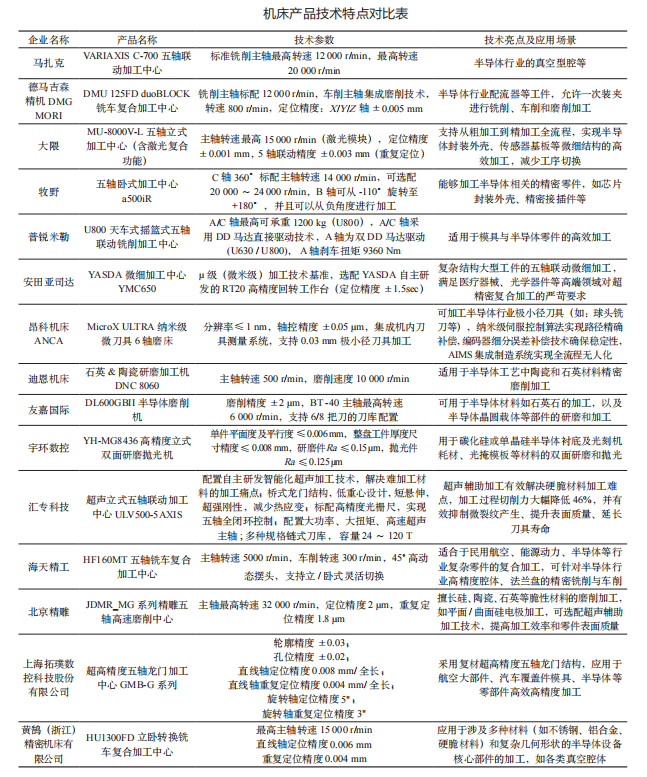

CIMT2025半导体行业应用的机床产品巡礼

半导体制造过程对机床的需求体现在:需要机床在不同时间段内完成晶圆切割、研磨、抛光等多种操作,还有切削、钻孔、雕铣等工艺需求。难点是要解决如石英、碳化硅、陶瓷材质等硬脆材料加工,以及多材料的复合加工。在第十九届中国国际机床展览会(CIMT2025)上,全球机床企业围绕半导体制造需求推出多款创新产品,以下从技术维度梳理核心解决方案。

这些产品集中体现了半导体制造对机床的三大核心需求:纳米级精度控制(如昂科ANCA 的纳米级伺服系统)、硬脆材料加工能力(如汇专的超声加工技术)、智能化集成(如迪恩机床的 AI 监控系统)。

汇专科技集团科益展智能装备有限公司总经理朱小康表示,全球 AI 技术不断的提升,推动芯片需求爆发式增长,半导体投资非常旺盛,这给国产机床发展提供了很好的机会,汇专在半导体领域布局多年,特有的超声绿色雕铣加工技术能够很好地赋能半导体行业,解决了客户很多复杂加工瓶颈,未来会在这条路上坚定不移走下去。

CIMT2025机床展上,北京精雕展示的JDMR600_MG五轴高速磨削加工中心,配置中心出水电主轴和专业的磨削过滤防护系统,适用于半导体行业脆硬材料的磨削加工,可以稳定实现2~5 μm 的精密加工。其配置的JD50数控系统提供了专业的编程功能,加上在机检测系统,可实时监测机床状态,保证加工的稳定性。北京精雕集团机床研究所二部经理代文宾表示,北京精雕在半导体行业能够实现精密零件微米级规模化高效加工,主要依托以高速加工中心为核心的数字化整体解决方案。半导体行业的零件主要分为两类,一类是脆硬材料,一类是基础零件。AI 技术的进步会推动半导体行业的发展,这为机床工具提供了广阔的市场拓展空间。面对这一趋势,北京精雕一方面积极响应半导体行业需求,凭借机电软高度融合的技术,为客户提供定制化的数字化整体解决方案,另一方面会借助 AI 推动北京精雕设备智能化,将 AI 技术与精雕数字制造软件平台深度融合,从而实现自动编程和程序优化。

国内外半导体机床技术差距深度解析

1►技术维度对比

精度与稳定性:

国际品牌在纳米级控制领域占据绝对优势,例如昂科的 MicroX ULTRA 实现全轴纳米级控制,而国产机床普遍在微米级精度徘徊。不过,科德数控 KMC800S五轴立式铣车复合加工中心的 XYZ 定位精度达5微米,已超越哈默C42高精度五轴立式加工中心的8微米,显示国产高端机型的突破,北京精雕三轴高速磨削加工中心JDHGT600TH_MG具有稳定的微米级加工能力,可实现0.1微米进给、1微米切削和纳米级的表面效果。

复杂加工能力:

德国通快的激光加工机床可实现 5nm 线宽刻蚀,日本牧野的五轴加工中心支持碳化硅晶圆的超精密铣削。国内企业如宇环数控虽在磨削领域取得进展,但在 EUV 光刻相关设备零件加工仍依赖进口。

核心零部件:

数控系统、主轴、导轨等关键部件国产化率不足 40%。例如,华中数控的 “华中 9 型” 系统虽实现五轴联动,但高端市场仍由发那科、西门子主导。凯特精机的无磁导轨虽达到国际水平,但材料纯度仍需提升。

2►产业生态差距

研发投入:

德国机床企业研发投入占比普遍>8%,而中国企业平均为 5%-6%。昂科ANCA 每年投入超 1 亿欧元用于半导体领域技术开发,国内企业研发资源相对分散。

标准话语权:

国际巨头主导 ISO 230-2 精度标准制定,国内企业在半导体机床专用标准(如晶圆加工平整度要求)参与度较低。

产业链协同:

日本形成 “设备-材料-工艺” 闭环生态,而中国半导体机床企业与材料供应商(如大硅片厂商)协同创新不足,制约整体解决方案能力。从CIMT2025日本展馆布置看,相关企业都是产业链上协作居多,同行多是差异化竞争;反观中国展馆布局,多是同质化产品竞争企业面对面打擂的感觉。

半导体行业发展对机床产业的机遇与挑战

1►战略机遇

市场需求爆发:

全球半导体设备市场规模预计2025 年达 1231 亿美元,其中机床类设备占比约 15%。中国半导体设备市场规模将突破 2300 亿元,国产化率目标提升至 70%,为本土机床企业提供增量空间。目前中国在半导体细分设备多个板块上国产化率低于20%,机械类、电气类、气动液压类真空类、仪器仪表类、光学类等众多细分设备半导体零组件国产化空间较大,国内企业陆续在各领域实现0-1的技术积累和突破,长期放量空间大,可推动国产机床不断进入应用场景。

政策红利释放:

中国 “设备更新” 政策对半导体相关机床采购给予专项补贴,同时 “十四五” 规划明确支持高端数控机床研发,为企业提供资金与市场双驱动。

技术升级窗口:

先进制程需求方面,3nm以下制程对晶圆加工精度要求提升至亚纳米级,推动超精密磨床、激光加工设备升级。材料革命方面,碳化硅、氮化镓等宽禁带材料加工催生对超声振动、电火花等特种加工技术的需求。智能化转型方面,AI 质检、数字孪生等技术与机床深度融合,例如昂科ANCA的AIMS系统实现产能提升60%。

2►核心挑战

技术壁垒待突破:

极紫外(EUV)光刻配套设备方面,ASML的EUV光刻机依赖德国蔡司的光学元件加工设备,国内尚无同类产品。超精密检测技术领域:晶圆缺陷检测精度需达0.1μm以下,国产设备在灵敏度和稳定性上仍有差距。

供应链安全风险:

半导体加工机床关键零部件(如高精度光栅尺、力矩电机)70% 依赖进口。2024 年全球半导体设备供应链波动中,国内企业交货周期延长 30%~50%,暴露供应链脆弱性。

国际竞争加剧:

德国、日本企业加速在华布局,例如通快在苏州建立半导体激光加工中心,直接参与国内市场竞争。同时,美国对华技术出口限制可能进一步压缩国产机床企业的技术获取渠道。

破局路径:技术攻坚与生态重构

1►加强关键技术攻关

纳米级控制:借鉴 ANCA 的纳米级伺服算法,开发国产高精度数控系统。

硬脆材料加工:深化超声、激光等特种加工技术应用,突破碳化硅晶圆加工瓶颈。

智能化集成:构建 “机床 - 软件 - 检测” 一体化平台,如华中数控的 iNC-Cloud 云平台。

2►加强产业链协同创新

建立 “设备-材料-工艺” 联合实验室,例如宇环数控与中芯国际合作开发专用磨削工艺。

推动国产核心零部件替代,如光力科技成功研发的行星滚柱丝杠电动缸实现1μm 加工精度,可替代进口产品。

3►加强国际化布局

并购海外技术团队,如汇专科技整合英国研发平台突破超声加工技术。

参与国际标准制定,提升中国在半导体加工机床领域的话语权。

未来展望

半导体行业的技术迭代与产能扩张,加上AI深度赋能、重塑格局,正推动机床产业进入 “精度革命/效率革命/加工良率革命” 与 “智能转型” 的双重变革期。尽管国内外技术差距仍存,但中国机床企业凭借政策支持、市场规模和产业链韧性,有望在五轴机床、超精密磨床、特种加工设备等细分领域实现突破。未来 3-5 年,随着半导体设备国产化率提升,机床行业将迎来结构性增长机遇,同时需警惕技术封锁与供应链风险,通过持续创新与生态协同,构建自主可控的半导体加工机床产业体系。

撰稿人:何发

责任编辑:朱晓裔

审 核 人:李峥

热点文章

-

牧野丨实现高效生产,DA500领跑高端零部件加工

2026-01-06

-

硬核实力!博亚精密干式多级罗茨真空泵荣获2025年度浙江省首台(套)装备认定

2026-01-08

-

2026弗朗顿开放日 | 精密和高效贯穿每一生产工艺

2026-01-08

-

从核心技术攻关到全球产业链布局!20家机床工具企业12月要闻速递

2026-01-08

-

先临三维丨当彝乡遇上三维扫描:一场产教融合的数字变革

2026-01-08

-

CREAFORM 形创科普台 | 形创 3D扫描如何赋能航空航天组件集成完全匹配

2026-01-07

-

新年喜报!博亚精密再获千台大单

2026-01-09

评论

加载更多