【客户案例】航空工业:魏因加特纳携手MTU:定义涡轮盘制造的未来

一阵静谧的嗡嗡声过后,机器人开始行动。它以毫米级的精度抓取涡轮盘毛坯,将其定位,并牢固地拧入夹具中。在机床的另一侧,第二台机器人将合适的车削刀具插入刀架。装夹单元大约每37秒就能更换一把新的车削刀具。刀具到位后,夹具将工件夹持并装载到车床上。同时,随时可用的刀具也完全自动装载。然后,车床使用合适的切削刀具反复加工工件,逐步加工出毛坯的轮廓。

这套系统有何特别之处?整个加工过程经过优化,确保机床不间断运行。它分别管理刀具和工件:当加工区域内一个工件正在松开夹紧时,装夹单元已在为车削工序准备下一个工件。

完全自动化的流程——只有少数例外

一眼望去,就能明显看出这里涡轮盘的生产方式与同类工厂的配置截然不同。“我们拥有世界上最先进的涡轮盘生产设备:借助工业机器人,我们可以全自动设置组件,更重要的是,可以全自动设置刀具,”MTU项目经理克里斯蒂娜·布劳恩说道。各个区域的独立性是该工厂的另一个独特卖点。“我们特别想要一个与机床工作区分离的搬运系统。在我们现有的工厂中,这一直是一个限制因素,因为工件和刀具的设置过程会不断占用机床。”

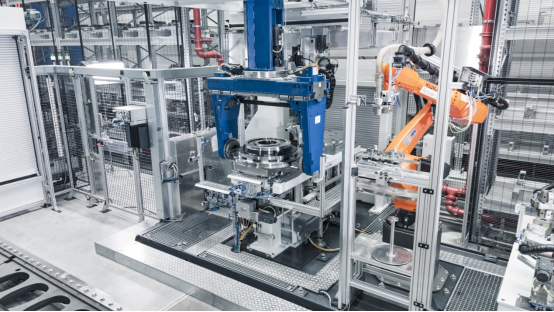

图1 车削是一个闭门过程——不需要操作员进行干预,位于MTU慕尼黑工厂的魏因加特纳mpmc车铣复合加工中心

四台车床和四台铣床可用于加工涡轮盘。毛坯来自MTU位于波兰热舒夫的工厂,首先进行车削,然后送往邻近的生产设施进行拉削。随后的铣削加工在新的制造工厂进行。在这里,工件同样通过气锁自动装载,刀具存放在机床后面的存储单元中。

在铣削过程的最后,涡轮盘会被去毛刺——这是一项精细的手动操作,由协作机器人协助人类操作员完成。最后,涡轮盘会在工厂的其他地方进行必要的特殊处理,例如涂层、喷丸或热处理。之后,它们会被送回位于生产线上一层楼的测试中心进行最终检验。

图2 铣削过程也是以闭门过程的形式进行,无需操作员干预

每年 6,000 个低压涡轮盘

MTU目前每年在此生产多达6,000个低压涡轮盘,用于空客A320neo的齿轮传动涡扇发动机等。“在大约十年后的第二阶段扩建中,年产量可能达到12,000个。”MTU数控编程主管Markus Full说道,尽管该公司还计划为其他发动机生产更多型号。

该团队投入了大量精力来开发和优化流程,例如,用于校准和调整机器和机器人的全新测量解决方案。此外,团队还专门为该设施开发了一套新系统,该系统使用专用运输箱并通过RFID芯片进行唯一识别。“调整控制系统以满足MTU的要求也非常耗时,但最终获得了回报。得益于高度自动化,以及在数控程序开发和创新加工策略方面的丰富专业知识,我们缩短了机器运行时间并节省了刀具成本,”Full说道。

节省时间主要归功于流程的改进,正如 Braun 举例说明的那样:“过去,工人更换工件时需要用起重机手动装载机器;而如今,同样的流程只需几秒钟。” 她继续说道,这意味着全面自动化最终可以大幅降低零部件成本。“我们完全定制化,批量大小为一个,在设置过程中,我们会针对生产的每个零部件重新调整机器。”

图3 MTU 在其位于慕尼黑的工厂开设了一家最先进的制造工厂,通过自动化降低成本并加快流程

需求变得更加多样化

与此同时,高度自动化也改变了工厂员工的工作范围。以前,一个人负责一定数量的机器,但现在员工们要处理各种各样的任务。“这使得工作更加多样化,不再单调乏味。工作范围从监控和故障排除到评估流程是否稳定顺畅,”工厂生产团队负责人 Zeljko Leovac 解释道。

图4 对于车削和铣削过程,机器人帮助将毛坯拧到特定于该模型的夹具上

减少错误源是设计新生产线时的另一个关键考虑因素:“通过全自动生产,我们降低了处理损坏的风险 - 即那些事后才发现并必须纠正的小错误、微划痕和生产偏差,或者在最坏的情况下,可能导致组件被拒收并且无法出厂,”Leovac 说。

图5 自动化流程实现了节约资源的可持续制造

最终,新的涡轮盘生产设施主要体现了航空业的转型,未来几年,航空业必须加快生产速度,提高生产效率。Braun 表示:“自动化在 MTU 的未来战略中扮演着核心角色。它提升了我们的产能,并使我们能够部署新的制造技术。这在未来至关重要,因为我们已经看到,参与新的发动机项目将如何带来显著的增长。”

关于MTU航空发动机公司与魏因加特纳机械制造有限公司合作背景

魏因加特纳公司的多台全自动mpmc600车铣复合加工中心已全部在MTU慕尼黑工厂安装并投入使用,为这一先进工厂的建设贡献了力量。魏因加特纳公司与MTU航空发动机公司有着多年密切的合作,魏因加特纳公司全球销售总监Klaus Geissler先生表示:“从2019年至今,MTU航空发动机公司共向魏因加特纳公司采购了5台mpmc600-1000车铣复合加工中心 ,提升了工厂的生产能力和效率,帮助满足对发动机工艺的极高需求。”

文章来源:MTU航空发动机公司 LinkedIn 帐户

图片来源:MTU航空发动机公司 LinkedIn 帐户

转载平台:微信公众号

责任编辑:朱晓裔

审 核 人:李峥

热点文章

-

产能提升35%+零报废:Spreyer借ANCA自动化磨削提质增效

2026-02-28

-

山特维克可乐满丨降碳不减产,高效可持续加工可以这样实现!

2026-02-27

-

INDEX Open House 2026,高效加工领域行业盛会,两款机型全球首发

2026-03-02

-

【约稿】现代制造2026年第3期杂志/ITES/CCMT开始约稿啦!

2026-03-02

-

快讯 | 马扎克辽宁工厂第20000台机床交付

2026-03-05

-

山高刀具新品发布丨Seco News 2026.1

2026-03-02

-

myWFL 生产数据 一屏纵览

2026-02-27

评论

加载更多