精准无需试折:百超光角检测LAMS,重塑折弯工艺的确定性

在精密钣金制造中,真正的挑战并非设备本身,而是如何应对折弯过程中始终存在的“变量”。材料回弹受材质、厚度、模具状态以及环境因素影响,其不可控性常常成为生产效率与质量稳定性的关键限制。这些因素在实际生产中表现为典型痛点:

● 首件调试耗时较长——操作人员需根据经验进行多次试折、测量与补偿,增加了调试成本和材料损耗。

● 批量一致性难以保证——即便首件合格,材料差异或设备状态变化也可能在后续批量中引发角度偏差。

● 生产质量对人员水平依赖度高——经验难以快速复制,不同人员之间的工艺能力差异容易影响产品一致性。

● 自动化应用陷入一致性黑箱——在向无人化生产迈进的过程中,折弯角度的稳定性无法得到保证。

基于对行业需求的长期洞察,百超凭借三十余年技术积淀与行业深耕,推出第5代光角检测LAMS,为折弯工艺带来确定且可复制的高质量输出。

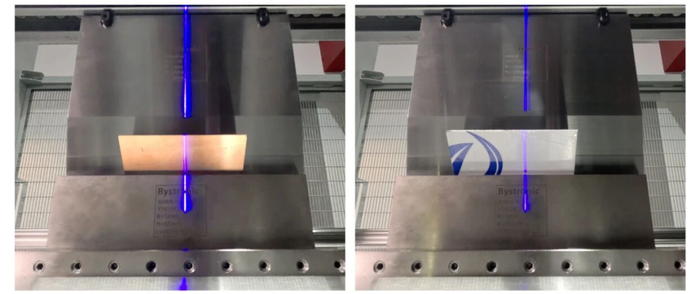

早在1993年,百超便率先将激光角度检测技术应用于钣金折弯工序。多年来,我们在全球客户的实际生产环境中不断迭代优化,使该技术持续成熟与完善。第5代LAMS引入全新蓝光激光传感器,其优势包括:抗环境光干扰能力更强;对反光、深色、涂层等复杂表面适应性更高;在多种工业环境下仍可保持高稳定性与高精度。这让折弯角度检测不再受限于材料表面特性,实现真正可靠的实时测量。

LAMS不只是测量设备,而是百超折弯机控制系统的重要组成部分,形成完整的智能闭环控制:

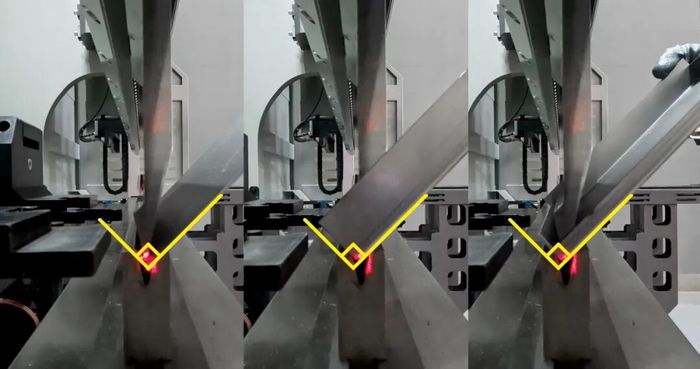

· 实时检测:折弯完成后,上模回程的瞬间,蓝光传感器自动扫描并获取实际角度。

· 数据分析:控制系统将实测角度与目标值快速比对,计算需要补偿的参数。

· 自动调节:系统在下一次折弯中自动调整滑块深度,实现精准补偿,不需人工干预。

通过这套流程,折弯机具备了“自适应”能力,可根据实际情况自动校正,确保每一次折弯都精准稳定。

为客户带来的全面价值提升

01.省去试折环节,实现“一次成型”

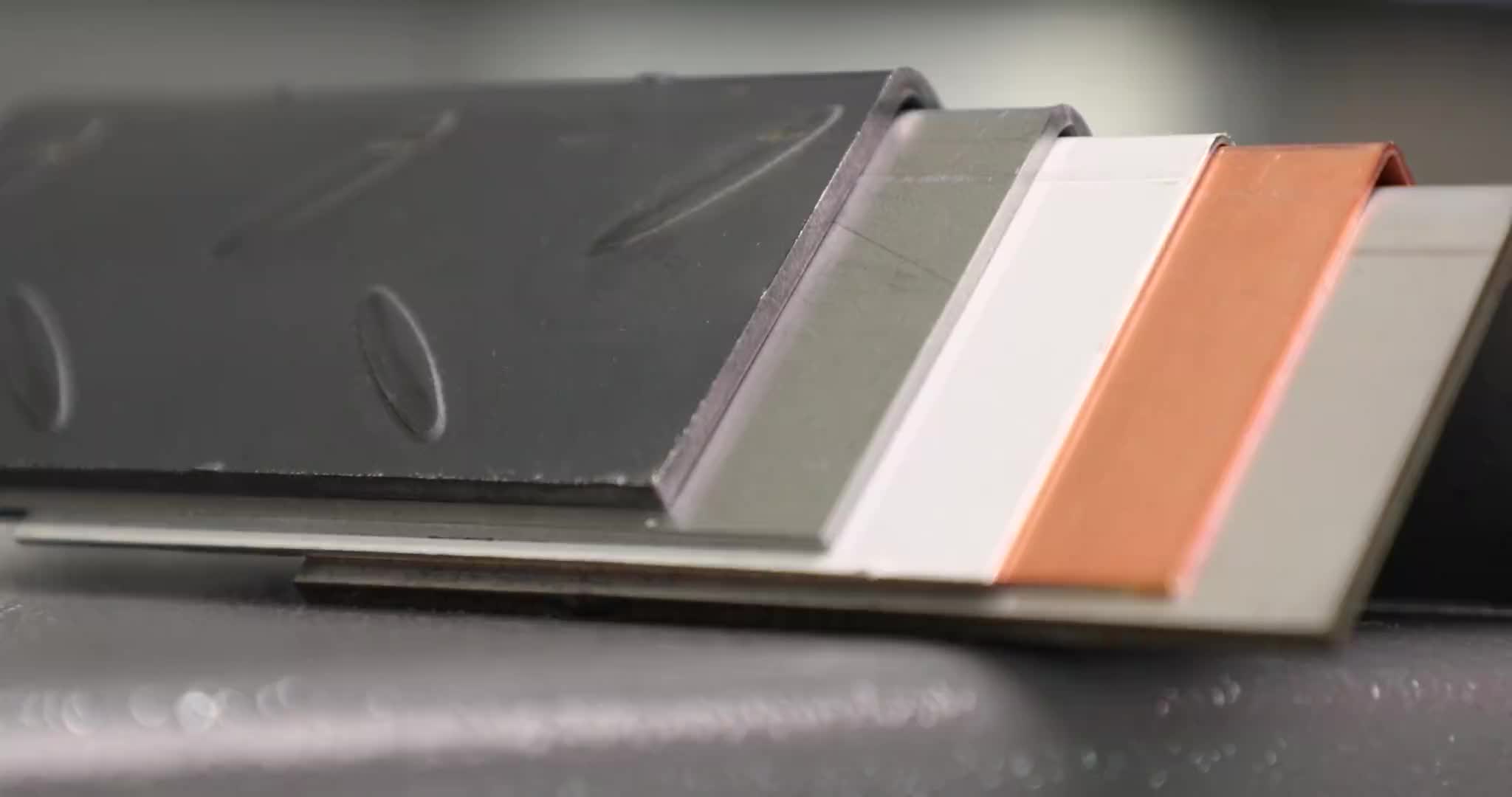

编程完成后,首件折弯即可达到目标角度。LAMS自动识别材料回弹特性,大幅降低试折次数,节省宝贵的时间与材料。

02.确保批量一致性,提升质量稳定性

无论生产批量多大,LAMS都会持续监控角度变化,并自动补偿因材料或环境造成的偏差,使整批产品保持一致的角度质量。

03.降低人员依赖,提升团队效率

精度控制由系统自动完成,操作人员经过简单培训即可稳定生产高质量零件。经验由技术系统化承载,使团队配置更灵活高效。

04.支撑折弯自动化发展,实现稳定无人化生产

在自动化折弯单元中,机器人负责搬运与定位,LAMS则确保角度准确性。两者协同即可构建完整的质量闭环,支持连续稳定的自动化运行,为7×24小时生产奠定基础。

百超光角检测LAMS,将先进传感技术与智能控制深度融合,是推动折弯工艺迈向高精度、智能化与自动化的重要引擎。选择搭载LAMS的百超折弯机,意味着选择一套面向未来的智能生产体系——以更高效率、更稳质量和更强确定性,助力企业在竞争中稳步前行。

文章来源:瑞士百超

图片来源:瑞士百超

转载平台:微信公众号

责任编辑:朱晓裔

审 核 人:李峥

热点文章

-

产能提升35%+零报废:Spreyer借ANCA自动化磨削提质增效

2026-02-28

-

山特维克可乐满丨降碳不减产,高效可持续加工可以这样实现!

2026-02-27

-

INDEX Open House 2026,高效加工领域行业盛会,两款机型全球首发

2026-03-02

-

【约稿】现代制造2026年第3期杂志/ITES/CCMT开始约稿啦!

2026-03-02

-

快讯 | 马扎克辽宁工厂第20000台机床交付

2026-03-05

-

山高刀具新品发布丨Seco News 2026.1

2026-03-02

-

myWFL 生产数据 一屏纵览

2026-02-27

评论

加载更多