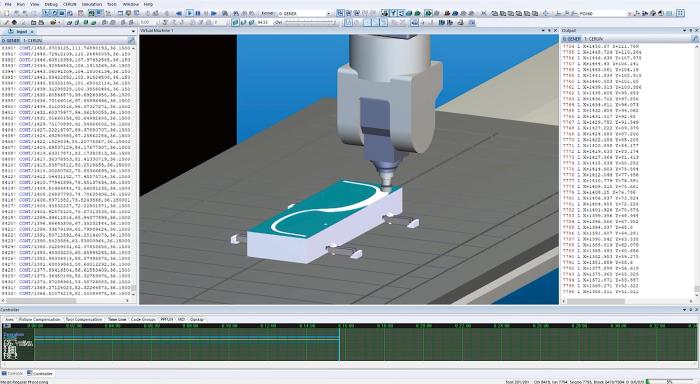

ICAM先进的后置处理和仿真软件

ICAM软件由加拿大ICAM Technologies Corporation公司开发,此款软件的主要功能有三个,即可靠的后置处理、准确的机床仿真、自动刀具路径优化。给用户搭建开放型的后置处理开发环境,应用后处理开发平台,创建任意形式匹配各种机床的后处理器,并可随时修改、优化流程中发现的问题,改善NC加工流程,规范管理后处理程序。对于新增加的新设备,也可以利用开发平台创建相应的后处理和仿真环境,而无需再投入资金购买后处理。

由加拿大ICAM Technologies Corporation公司开发的ICAM软件

ICAM软件支持的机床和控制器

ICAM软件支持几乎所有的数控加工设备类型:铣床、数控铣床(Lathe)、立式或卧式加工中心、普通的三轴加工机(X轴、Y轴、Z轴)、定制角度头(Angular Head)四轴机床、主轴头+工作台型的五轴机床(Head-Table)、工作台旋转的五轴机床(Table-Table)、主轴头旋转型五轴机床(Head-Head)、倾斜旋转轴型五轴机床(Nutating Axis)、车铣复合机(Mill-Turn)、线切割机、水刀切割机、激光切割机、火焰切割机、混合式机床以及工业机器人等。通过后置处理切换机床和程序输出格式,无需重新回到 CAM编程修改。

ICAM软件支持几乎大多数主流与非主流的数控控制器系统,针对欧美控数控系统、日本数控系统以及中国国产的几款数控系统,ICAM建立起了260多种标准控制器系统的常用模板,来定制开发后置处理器及NC代码仿真控制器供客户选用。

此外,ICAM还支持市面上主流的CAM编程软件系统,可基于CAM建立后处理和仿真模拟一体化集成工作环境,可以非常方便的直接调用ICAM的后处理及机床模拟仿真。

ICAM软件的先进功能特点

1、后置处理功能

多轴优化支持:后处理及仿真系统支持六轴机床:四个线性轴+双旋转轴或者是三个线性轴+三个旋转轴,或者是六个旋转轴(如工业机器人),并在六轴运动的基础上,再附加一个或多个直线轴、旋转轴。机床本体可支持最多 15 个运动轴进行后处理和仿真。

多个通道支持:针对车铣复合机型,软件内置支持复杂的双主轴双刀塔、双主轴三刀塔模型支持,并支持多通道协同同步操作、主副主轴交换协同等操作。

柔性夹具支持:针对特殊行业的柔性夹具定位系统,支持多达 300 个夹具轴的独立运动后置处理和模拟仿真。自动 UHF 编程功能自动同步通用夹具执行器与主轴头的运动,避免了碰撞并大大缩短编程时间。

局部坐标转换:快速定义激活局部坐标(LCS)框架转换,如旋转、平移和缩放等,也可快速禁用这些选项。还可将程序转化切换至极坐标系统,并实现快速输出。

后置仿真集成:自适应后置处理系统(CAM-POST)与虚拟机仿真系统(Virtual Machine)以及NC控制器代码检查系统(Control Emulation)集成为统一的环境,同步解决后处理诊断优化、虚拟机床碰撞超程检查以及NC代码验证等等问题,使用统一的数据库支持,节省了数据交换和设置的时间,大大提高效率。

动态偏置支持:工件摆放不在工作台中央时,后处理系统能自动补偿偏置数值,可大大节省工件在机床工作上的装夹时间。

直观图形界面:通过广泛的GUI向导系统,快速生成高级NC后置处理器,可以解决复杂的NC加工和宏语言逻辑开发。模块化的设计,支持刀具零件探测、高速加工等等功能。

可视化调试器:同步可视化调试器,可以采用同步显示的直观匹配,调试CL输入、宏代码执行和后处理诊断器消息输出以及NC代码错误跟踪,直观且高效。

2、虚拟机床仿真功能

虚拟环境创建:可建立与现实机床和加工环境1:1对应的虚拟仿真环境,将机床工作台、主轴头、刀具库以及夹具、被加工工件和毛坯等所有相关信息集成到仿真环境中。

集成仿真环境:将虚拟机模拟器与后置处理POST环境集成到一个统一平台,同时完成后置处理错误检查和碰撞干涉检查。在图形驱动模式下直观模拟和调试,发现并消除超程问题和碰撞干涉。

时间导航系统:独特的时间线控制技术,可以通过仿真过程暂停、重放、前后移动控制时间进度,快速发现碰撞等错误。

实时错误报告:通过即时报错功能,在模拟中检查到的所有问题,都实时快速呈现给用户。

多线程同步计算:多线程同步计算功能,用户可以用更少的时间测试更多的代码、检查更多的问题,大大提高后置处理和仿真检查大计算效率。

机床运动监控:出现运动超程和碰撞时,能够与 POST 后置处理界面同步,使得程序员能借助精确的图像和程序代码同时监控并分析问题所在,避免了显示误差造成的误判。

切削刀具管理:导入或创建加工刀具,可把刀具长度、直径补偿信息融入后处理和仿真检查系统。

多次装夹支持:定义复杂的加工夹具和零件位置,支持单个程序内的多个安装过程,或者跨越多个层序进行仿真和模拟。

3、NC 代码仿真检查功能

高级仿真检查:ICAM还支持NC代码的高级控制器仿真检查。能够在CAM系统的集成环境中快速实现NC代码的模拟和程序测试。这种高级的模拟测试能够直接显示机床对于NC代码程序作出的响应,从而判断NC程序在实际控制器下执行加工的匹配性,及时发现问题。普通的VM虚拟仿真无法实现这些。

集成仿真环境:将后置处理POST与虚拟机床仿真(VM),以及NC代码仿真(CE)环境完全集成在一个平台,实现协同优化和问题处理,确保在NC编程过程中每一项操作都同时进行仿真和检查,从而大大缩短处理优化时间。NC代码检查与POST后置处理使用相同的宏语言,编制高级用户功能。全部代码和数据寄存在并行的列表中,很容易根据具体需要进行配置和更改。从而加快了后处理和学习效率。

代码检查功能:主要验证NC代码在特定机床和控制设置下的精确性、检验NC代码的格式有效性、检验NC代码所描述的刀具轨迹和机床、刀具和工件碰撞的现象,并及时呈现给用户,和后置处理环境的输入端信息完全同步显示。

材料去除检查:将设计零件与基于NC代码的切削材料状态进行仿真比对,从而知道余量分布。

高级检查功能:借助于集成的后置处理功能,可进一步检查其他高级功能,例如宏跟踪Macro Tracing、堆栈状态调用Call Stack Status,输入输出步进Input and Output Stepping,以及NC变量观察与修改NC Variable Watching and Modifications等。这些检查能更有效查看输入与输出的状态和问题所在。

高级句法支持:支持进行高级控制器编程:如变量定义、赋值表达式、分支循环、后处理与仿真数据库统一,还可识别SIEMENS 840D和FANUC MACRO B控制器的高级设置选项。用户可以自行开发DLL模式插件,驱动NC代码检查环境,实现特定的高级检查功能。

运行高度灵活:借助于NC代码检查的数据输入面板,NC命令可以用人工方式或者在“运行”中作为文本输入。用户能够测试多种方案而不用零星输入NC数据文件,更不用启动仿真检查系统。

高级NC编程:可支持检查很多高级NC编程功能,例如线性插补、圆弧插补、螺旋插补、钻孔循环,工具更改机工具预选,刀具长度、直径、夹具补偿,主轴、冷却液和进刀量补偿,子程序检查,刀具平面转换,程序滞留,绝对与相对位置转换等。

4、NC程序优化功能

高级线性拟合:后处理功能提供给用户刀尖及偏置角度控制,可在刀具长度范围内进行线性拟合,也可对快速运动进行线性拟合,提高运动平稳性和消除刀痕,还能消除奇异点,减少空刀,优化抬刀运动。

消除旋绕问题:后置处理功能具备强大的路径规划前瞻,可提前发现多轴机床加工运动中的旋-转-绕(RTA)问题,当旋转或线性移动达到极限时,有效将刀具从材料中撤出,并重新设定刀具姿态。这种连续偏转和预定位功能提供了更大范围的不间断五轴加工能力,选择正确的刀轴位置以确保操作者更好地观察,使得五轴尽可能的保持协调一致。

旋转刀具中心:RTCP是控制器的一项高级功能,能激活刀尖点输出而不是控制点的坐标,支持实际的轴、矢量、双点位、欧拉角、RPY或虚拟旋转轴控制,可计算运动学参数,将线性拟合全部五轴刀具补偿处理成更简单且更容易传输的程序。

避免主轴抖动:高级后处理功能可在检查加工程序常规错误的同时,自动消除主轴头摆动时的低角度和奇异点的复合曲线,还可以优化转速进给参数,提高加工效率。

改进零件质量:ICAM综合平台还可以借助集成的POST后处理系统优化程序NC点分布,提高表面质量。检查工件表面的粗糙度,节省了事后修改的成本,提高工件表面质量和工作效率。

ICAM软件平台正好是这样一个兼顾后处理开发管理,同时兼顾虚拟机床仿真检查,NC代码检查以及程序优化等环节的软件系统,是一个 非常理想的解决方案。

热点文章

-

十年磨一剑:这家企业如何实现国产电镜精密攻坚

2026-02-24

-

高精度高效率双buff!通快管机领跑管材加工

2026-02-24

-

IMAO今尾【产品视频】一键式下压锁紧器

2026-02-24

-

【 DMG MORI】成功案例 | 自动化的5轴技术为防洪提供保障

2026-02-26

-

EXStar Hub 发布原生 macOS 版本,完成跨平台生态关键布局

2026-02-26

-

山特维克宣布收购ThoroughTec,持续强化采矿数字化服务能力

2026-02-26

-

PECM:在制造效率最关键的环节创造价值

2026-02-26

评论

加载更多