重磅入市:多激光、大幅面、高尺寸可定制化选区激光熔化LiM-X400H系列装备

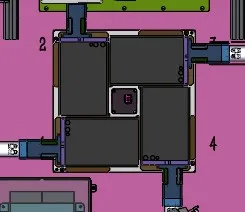

LiM-X400H设备

镭明激光基于长期3D打印装备自主研发和市场观察,认为我国市场发展针对大幅面、高精度金属3D打印设备的市场需求越来越大,自镭明激光LiM-X150A、260A、400A系列装备进入市场以来获得良好的装机率及市场反应。而今重磅入市的LiM-X400H,其标准成形尺寸为:450mm X 450mm X 1500mm,正是镭明激光设备研发团队基于对大量高尺寸类零件特点的研究和设备迭代验证而推出, LiM-X400H不仅仅是一款设备,更是镭明激光为用户提供的一整套围绕大幅面、高尺寸、高精度零件成形的整合性的解决方案,覆盖设备、原材料、辅机耗材、工艺参数到软件、后处理和质量检测和认证等系一列配套服务。

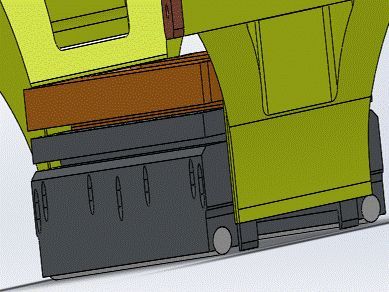

LiM-X400H基本结构

LiM-X400H延续了X系列设备的全开放可定制性,450x450x1500mm标准成形尺寸采用IPG500W×4光纤激光器,Scanlab×4高速振镜,SILL f-θ×4场镜,可实现20-120微米的层厚,较大的提高了打印效率,同时还解决了成形过程工艺变量多,成形质量不能量化控制等问题,X系列模块化的设计使得成形仓、粉末除尘系统、电气系统及软件系统可以灵活配置,满足不同需求的个性化定制。

LiM-X400H光学系统

■ 采用4套激光器及进口光学系统实现4振镜同时烧结,加快打印速度;

■ 使用全球最高质量品牌的光学配件,实现光学系统的低损耗、高精度;

■ 优化系统选配方案,实现80~100μm精密高能光斑,提高打印精度和零件表面光泽度;

■ 保证熔池的稳定,确保零件内部超低孔隙率,提高零件质量。

LiM-X400H成形系统

■ 双丝杠同步驱动,保证打印高纵深零件时基板的稳定不变形;

■ 双驱系统申请了独有的发明专利号;

■ 配合著名国际品牌光栅尺,使成形系统精度达到0.005mm;

■ 双层毛毡密封层,解决粉末泄露问题;

■ 加热板+隔热板+水冷板配合使用,既保证基板的预热,又能有效隔绝热量对机构的影响,使其他部分始终处于恒温状态;

■ 加热板采用双通道加热,保证加热均匀,温控准确。

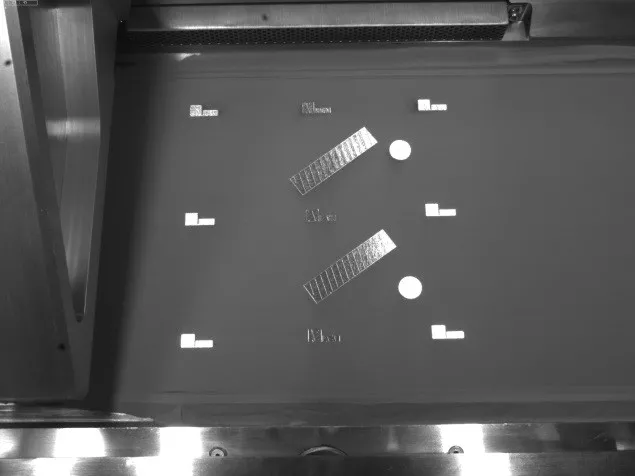

LiM-X400H铺粉系统

■ 双直线模组驱动,结构简单,安装方便,精度更高;

■ 刮刀为双刮刀结构,可实现双向铺粉,缩短打印周期或双刮刀单向铺粉,使零件的打印层厚更均匀;

■ 使用专用工装可以借助刮刀基准架,对成形基板进行调平,可极大提高零件首层铺粉质量,进而提升烧结效果;

■ 刮刀可实现更换橡胶刮刀,毛刷刮刀及钢刮刀。

LiM-X400H监控系统

■打印过程中采用双摄监控,一个高清摄像头可拍摄每次的铺粉效果及打印效果,便于后期分析;

■一个高清摄像头可进行整个打印过程的实时录制,便于远程监控保存录像;

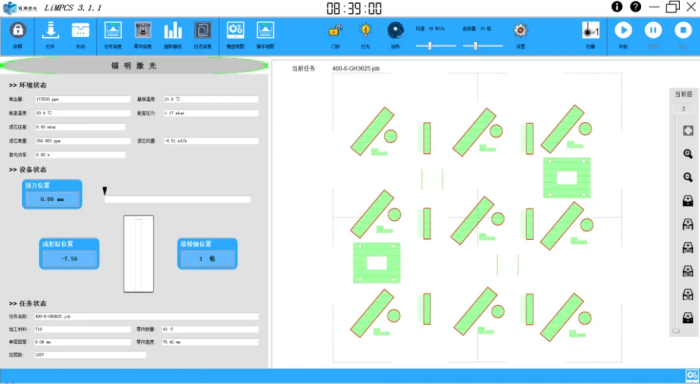

LiM-X400H控制软件

■采用自主研发的设备控制软件,稳定高效控制设备每一个部分,并为操作者准确及时的进行设备状态的反馈,使得设备稳定安全运行;

■配专用运动控制系统,配合进口伺服驱动器,极大提升成形系统和铺粉系统运动的精度和稳定性;

■ 引进全球先进品牌(比利时Materialise)的模型处理软件Magics和BP,可完成超大复杂零件的优化处理,对后续打印提供绝对可靠的打印文件。

热点文章

-

牧野PS65/PS105立式加工中心 | 行星齿轮支架高精密加工案例

2026-02-05

-

金属切削机床产量86.8万台 !2025年机械工业经济运行稳中向好向新向优

2026-02-05

-

助力半导体先进封装,通快是认真的!

2026-02-06

-

【雷尼绍】“速览”机床状态-球杆仪手机APP:CARTO Ballbar Connect

2026-02-06

-

穿越周期,锻造长期价值 | 沃尔德董事长2026新年寄语

2026-02-05

-

泰珂洛丨CNC车削中心与车床用PSC夹紧单元产品线扩充

2026-02-05

-

谨防误导!瑞士百超集团关于澄清非关联企业的声明

2026-02-10

评论

加载更多