钛合金增材制造技术的探索与实践

当前,以航空航天为代表的高端装备领域对耐高温金属材料制造及应用有着巨大的需求,且航空航天等高端装备面临严酷的力/热载荷条件与重量约束,对设计和选材都提出了更高的要求。高温钛合金以其优异的热强性、较高的比强度和良好的综合性能,成为航空航天、船舶等领域首选的新一代耐高温高性能结构材料。

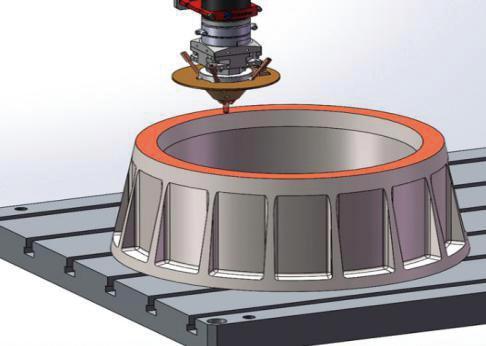

图1 激光沉积增材制造示意图

与镍基、钴基高温合金相比,钛合金仍是一种不易锻造加工的金属材料。由于高温钛合金工艺性能的特殊性以及相对较高的材料成本,在制造较复杂形状和薄壁异型构件时,使用传统工艺制造存在制造周期长、材料利用率低、制造成本较高等问题,亟待开发新的成形制造工艺。近年来,随着增材制造技术的迅速发展,激光增材制造技术已成为钛合金材料快速低成本制造的重要途径。开发制造周期短、综合成本低的高温钛合金激光增材成形制造工艺是当前高端装备领域的迫切需求。

为了解决上述问题,更好地满足航空航天领域对高性能结构材料的需求,作为国内领先的金属增减材制造技术全套解决方案提供商,鑫精合激光科技发展(北京)有限公司(以下简称:鑫精合)自2015年成立以来就专注于高性能金属材料增材制造领域,开展了大量技术研发工作。

鑫精合掌握了增材制造(3D打印)各类相关技术,包括:激光选区熔化(SLM)、激光沉积制造(LDM)等工艺具备全球领先水平,生产的产品及设备广泛应用于航空、航天、航海、汽车、能源、医疗、模具和汽车等高端制造领域。为客户提供产品结构设计、拓扑优化、仿真分析、增材制造、热处理、机械加工、表面处理、特种连接、零部件装配等全产业链服务。经过多年工艺探索及技术能力储备,结构产品生产能力处于国内领先水平,已为国内多家军工单位提供配套产品,现拥有技术专利100余项。

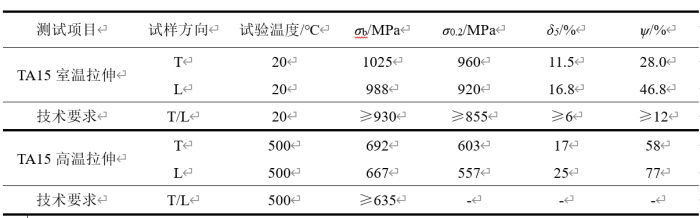

鑫精合技术团队采用激光沉积增材技术进行高温钛合金材料的成形制造,基本实现了大型复杂结构零部件的低成本、快速整体成形,大幅了提高材料利用率,同时节省了模具成本、缩短了制造周期,能够更好地适应高端装备领域对快速响应、智能制造的要求。

激光沉积增材制造技术(LDM)是以高功率激光为能量源,采用粉末同步送进的方式,将待熔粉末直接送入高能束激光产生的熔池中,由机床或机器人引导高能束激光逐层按轨迹行走,层层堆积最终成型出三维立体金属零部件。激光沉积增材制造装备可以精确控制能量输入、光斑直径(熔道宽度)、成形方式、扫描路径和层厚,实现任意复杂形状金属零件的成形制造。该工艺在制造大型复杂高性能结构时具有高效率、低成本、高质量等优势。因此,研究高温钛合金材料的激光熔化沉积制造技术具有重要的理论意义和应用价值。

图2 高温钛合金材料激光沉积成形件外观

鑫精合技术研发团队首先从材料与工艺的匹配性入手,研究掌握了系列化高温钛合金材料的激光沉积增材工艺适应性。同时,鑫精合与中国科学院金属研究所、航天科工三院等单位合作,开展了TC4、TA15、TC11、Ti60、Ti65、Ti2AlNb等牌号钛合金的材料、工艺与应用技术研究。

TC4合金(Ti-6Al-4V)是较早研制成功的高性能钛合金材料,可在400℃以下工作。随着对钛合金性能需求的不断提高,又相继研发出使用温度500 ℃、600 ℃、650~700℃的钛合金牌号,如TA15、TC11、Ti-55、Ti60等。

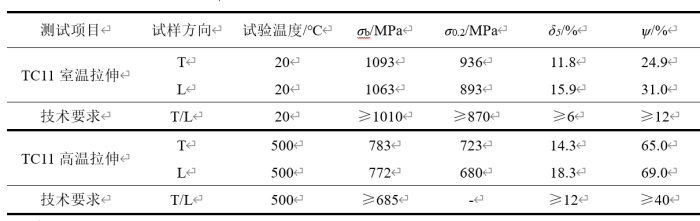

TA15钛合金名义成分为Ti-6.5Al-2Zr-1Mo-1V,对应俄罗斯牌号为BT20,属于高Al当量的近α型钛合金,既具有α型钛合金良好的热强性和可焊性,又具有接近于α+β型钛合金的工艺塑性,是一种具有中等强度兼具良好热稳定性和焊接性能良好的钛合金,比TC4钛合金有更高的室温、高温强度和更优异的焊接性能,长时间(3000 h)工作温度可达500 ℃,450℃下工作时,寿命可达6000 h,瞬时(不超过5 min)工作温度可达800 ℃。主要应用在发动机的各种叶片、机匣,飞机的各种钣金件、梁、接头、大型壁板和焊接承力框等,采用激光沉积增材制造技术制备的TA15材料的拉伸性能数据见表1。

表1 激光沉积TA15钛合金的拉伸性能

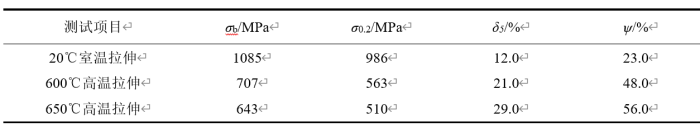

TC11钛合金名义成分为Ti-6.5Al-3.5Mo-1.5Zr-0.3Si,相近俄罗斯牌号为BT9,是我囯航空航天领域应用较广的高温钛合金,是一种综合性能良好的α+β马氏体型热强钛合金,具有良好的室温抗拉强度和屈服强度,在500℃以下具有优异的热强性能和良好的热加工工艺性能,可以进行焊接和各种方式的机加工。制件的使用工作条件为:在退火状态下可用于500℃以下500 h和550℃以下100 h,以及450℃以下1000 h;在强化处理状态下可用于500℃以下100 h工作的零件和在700℃以下一次性工作的零件。该合金对热盐应力腐蚀存在着一定的敏感性。主要应用于航空发动机压气机的零部件,如叶片、盘件、鼓筒和轴类等,也可用于制造飞机结构件,采用激光沉积增材制造技术制备的TC11材料的拉伸性能数据见表2。

表2 激光沉积TC11钛合金的拉伸性能

Ti60钛合金是中国科学院金属研究所研制的一种具有自主知识产权的新型耐600 ℃以上的高温钛合金(Ti60),是一种Ti-Al-Sn-Zr-Mo-Ta-Nb-Si八元系钛合金。长时间工作温度可达600 ℃,其室温、高温强度虽高,但其常温塑性较低。鑫精合公司研发团队经过长期技术研究,突破了高温钛合金材料的零缺陷激光沉积制造技术,掌握了系列化高温钛合金材料的增材制造工艺。技术团队研发了高温钛合金材料分区成形以及负搭接长城形扫描策略,结合搭接率参数的合理控制,并采用在激光沉积增材制造过程中添加活性金属粉末等方式,消除了高温钛合金激光沉积过程中可能出现的微细缺陷,实现了高温钛合金的高性能和高可靠性的成形制造。

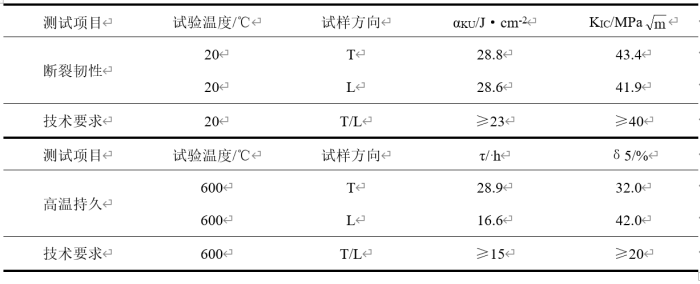

鑫精合研发团队采用上述技术制造的高温钛合金构件内部组织均匀致密、无缺陷,外观平整匀称,制件强度高、耐高温性好,综合性能优异。以某牌号高温钛合金为例,增材制造零件室温抗拉强度达到1080 MPa,屈服强度达到980 MPa,延伸率达10 %以上,冲击韧性αKU达到28 J/cm2以上;600 ℃高温拉伸强度可达700 MPa,屈服强度达到560 MPa,延伸率达到20 %;650℃高温拉伸强度到达640 MPa,屈服强度达到500 MPa,延伸率接近30%;600℃/450 MPa应力下的高温持久达到16 h以上;650 ℃/330 MPa应力下的高温持久平均达到10 h以上,并具有较高的断裂韧性值KIC,具体见表3和表4。

表3 鑫精合增材制造高温钛合金材料典型拉伸性能

表4 激光沉积高温钛合金室温冲击韧性和断裂韧性

随着增材制造技术的不断成熟和推广,激光沉积增材制造的高性能钛合金材料以其良好的综合性能,特别是优异的比强度、塑韧性和高温性能,具有巨大的市场应用前景,有望广泛推广应用于航空航天飞行器,以及舰船、能源和化工等各个工业领域。鑫精合将以先进技术为引领,携手国内优势技术力量,继续推动增材制造等先进制造技术的发展应用,为我国关键重点装备和高端制造领域提供更强有力的技术支撑。

热点文章

-

牧野PS65/PS105立式加工中心 | 行星齿轮支架高精密加工案例

2026-02-05

-

金属切削机床产量86.8万台 !2025年机械工业经济运行稳中向好向新向优

2026-02-05

-

助力半导体先进封装,通快是认真的!

2026-02-06

-

【雷尼绍】“速览”机床状态-球杆仪手机APP:CARTO Ballbar Connect

2026-02-06

-

穿越周期,锻造长期价值 | 沃尔德董事长2026新年寄语

2026-02-05

-

泰珂洛丨CNC车削中心与车床用PSC夹紧单元产品线扩充

2026-02-05

-

谨防误导!瑞士百超集团关于澄清非关联企业的声明

2026-02-10

评论

加载更多