新能源汽车核心部件的检测应用

汽车行业正在加快开发新型电动汽车。此外,由于电动汽车动力总成与传统内燃机在构造上存在显著差异,各公司不得不对电动汽车关键组件的生产和组装进行调整。当今世界,质量保证最大的挑战就是日益严苛的高精度要求。

设计和构造动力更强、重量更轻以及续航里程更长的电动汽车都是企业面临的艰巨任务。同时,制造商还面临着电动汽车动力总成如何高效生产的问题。内燃机制造中,机械加工如铣削、旋转和研磨等机械工艺占主导地位,而电机定子的主要生产方法是冲孔、弯曲、焊接和浸渍。这会对质量控制过程产生影响。

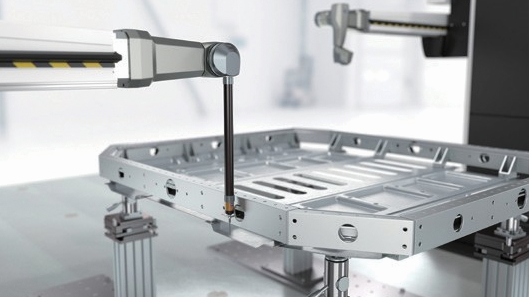

图1 使用蔡司悬臂式三坐标测量机对电池托盘进行接触式测量

灵活多变的质量解决方案

生产要求改变传统的测量电机组件的方法。虽然某些情况下公差范围实际上在扩大,但由于可及性限制以及诸多特性,电机生产仍颇为复杂。对焊缝更加严格的要求,如表面无缺陷,甚至浸渍涂层厚度的要求,都给电机制造带来了重大挑战。这就意味着无论是侧头技术还是软件分析,都需要灵活多样的质量控制解决方案。评估焊缝检测需要使用包含接触式测头和光学测头的三坐标测量机以及计算机断层扫描系统。研磨焊缝的分析也需要在显微镜下进行。蔡司新能源汽车解决方案为此提供了非常广泛的选择,并能够通过 ZEISS PiWeb 联接检测结果,以便制造商有效控制生产。

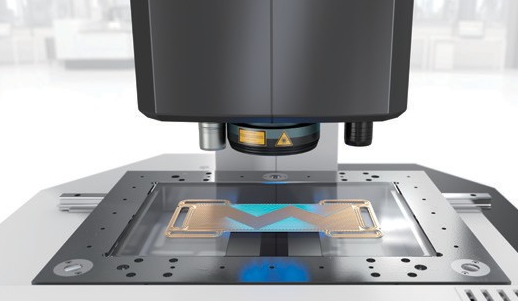

图2 用配备蔡司鹰眼装置的光学线激光三角测量方案测量电池托盘

电池托盘挑战

不仅是动力系统,电动汽车的底盘也在经历着重大的生产变革,例如,电池托盘的制造。电池电动汽车(BEV)的电池托盘主要由复杂的焊接铝型材构成。插电式混合动力汽车(PHEV)通常使用较小的铸件结构。通过单个组件特性的位置、形式和定位等几何特性,将不同的系统要求转变为质量要求。特别是对电池托盘尺寸、正向拟合等特性的要求,都给测量周期带来了挑战。鉴于电池托盘决定着电动汽车的安全性,因此大多数情况下需要全检(100%)。

蔡司拥有丰富的电池托盘检测经验。通常使用配备蔡司鹰眼激光扫描装置的 PROT悬臂测量机(HAM)来检测电池托盘。在单个检测计划内,悬臂测量机可在接触式测头、光学测头之间自动切换,从而监测到尽可能多的测量点并重复进行可靠的测量。完成各种零部件特征的测量后,即可在应用软件和 ZEISS PiWeb 中直观地显示分析结果。高度自动化的 GOM ATOS ScanBox 采用结构光 3D 扫描仪,因此同样非常适合于电池托盘的测量。

图3 蔡司多测头三坐标测量机ZEISS O-INSPECT的MEA检查

燃料电池汽车的质量保证

每辆燃料电池汽车(FCEV)的核心是带有聚合物膜的独立低温燃料电池堆(PEMFC),电池堆可从氢中生成电能。每个电池由两个双极板和一个膜电极组件(MEA)组成。燃料电池串联连接意味着每个电池的质量都与整个系统的性能密切相关。可以通过检测涂层和表面缺陷(包括污染物和焊缝)以及尺寸检测方案,确定双极板和膜电极组件的质量是否达到所需的要求。

图4 ZEISS DotScan共聚焦白光测头和蔡司夹具系统在三坐标测量机上的双极板测量

因此,操作人员使用各种测量机和成像工艺,以全面满足燃料电池制造过程中的质量要求。蔡司的O-INSPECT 多测头三坐标测量机、METROTOM 计算机断层扫描系统以及 Axiolmager 光学显微镜等解决方案,都可以确保实现高水平的质量控制。完善的 ZEISS PiWeb 软件以及各蔡司解决方案的统一软件设计,确保制造商能够为各零部件生成单独的报告,从而跟踪和记录测量结果。

热点文章

-

牧野PS65/PS105立式加工中心 | 行星齿轮支架高精密加工案例

2026-02-05

-

金属切削机床产量86.8万台 !2025年机械工业经济运行稳中向好向新向优

2026-02-05

-

助力半导体先进封装,通快是认真的!

2026-02-06

-

【雷尼绍】“速览”机床状态-球杆仪手机APP:CARTO Ballbar Connect

2026-02-06

-

穿越周期,锻造长期价值 | 沃尔德董事长2026新年寄语

2026-02-05

-

泰珂洛丨CNC车削中心与车床用PSC夹紧单元产品线扩充

2026-02-05

-

谨防误导!瑞士百超集团关于澄清非关联企业的声明

2026-02-10

评论

加载更多