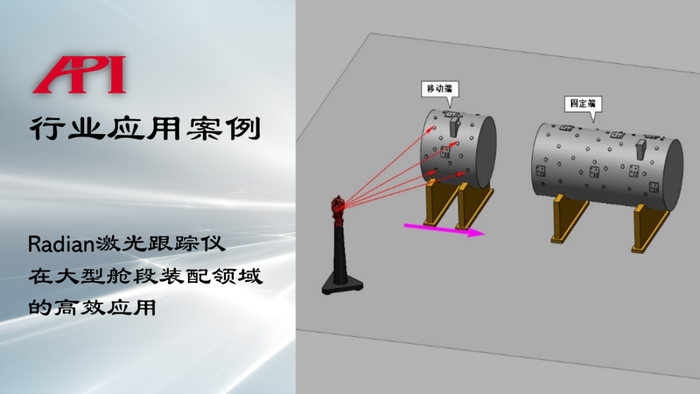

Radian激光跟踪仪在大型舱段对接装配领域的应用

概 述

大型舱段,往往具有尺寸和重量巨大的特征。但同时,大型舱段的总装精度又通常有着很高的要求,其对接精度会影响到整个舱段最终的质量。实践中,有设计通过提升加工精度的方式提高最终装配准确性的方案,但实行起来非常苛刻、艰难;而更加有效的方法,则是通过改善和优化装配方法,对整个装配过程的顺利实施起到支撑作用。

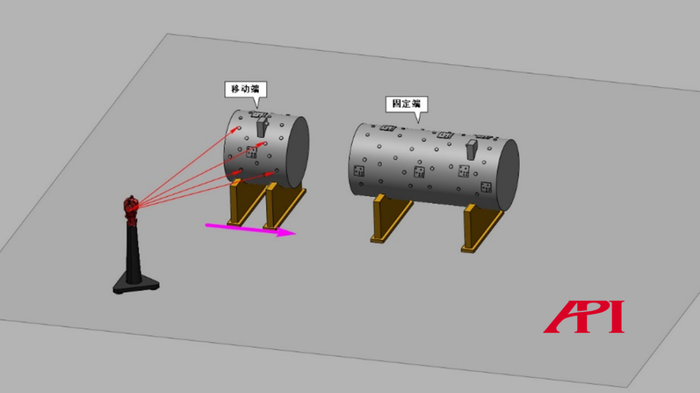

图1:对接过程监控示意图

API高精度测量对接方案

结合大型舱段自身的特点和装配需求,基于API品牌Radian激光跟踪仪的自动对接技术的应用,可有效提升装配精准度和工作效率。

API解决方案,如图1所示,将Radian激光跟踪仪布设在移动端舱段旁,监控在大部段圆筒实际装配过程中,圆筒表面上的标志点的位置和姿态,将移动端筒段的位置和姿态与虚拟装配后的结果比对,根据转化矩阵可以得出旋转、平移等参数,反馈给控制机构,这样便可实现实际装配结果与虚拟装配结果一致。

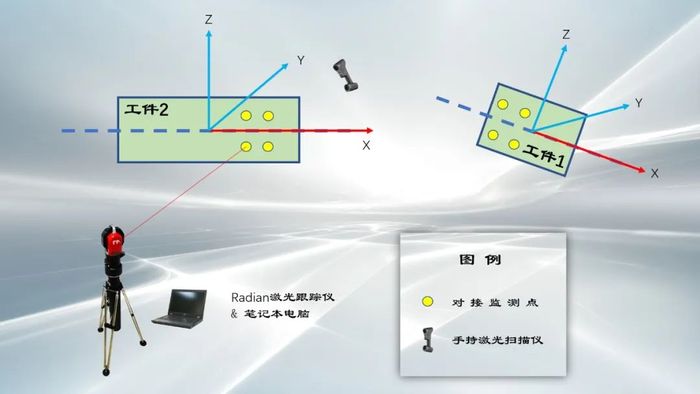

图2:对接示意图

具体实施与操作

使用Radian激光跟踪仪对法兰安装面及销孔进行精确测量,获取被测端面真实的三维状态;同时对大部段装配过程采用激光跟踪仪进行监测;在连接法兰的一侧布设若干监测控制点,这些控制点可以同时被激光跟踪仪测量,通过转换得到两个舱段对接法兰面的相对位置和姿态关系,并将移动端的实时位置及姿态上传到上位机中,而上位机获取移动端的位置及姿态后,此时就可以将其所要调整的数据反馈到控制调节机构,从而实现闭环自动对接功能。

通过上述的高精度测量,得到了固定端和移动端的相关尺寸。闭环控制的对接过程,是在前期基准坐标系的基础上,通过对目标坐标系的对比分析,得到当前位姿的偏差矩阵,给出的每次偏差,即为当前位姿与目标位姿的调整量。具体可分四步操作实现:

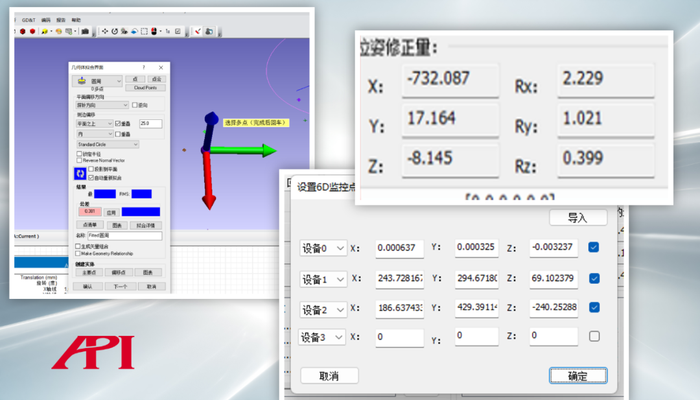

图3:建立坐标系(左)、设置监控点(右下)、位姿修正量(右上)在软件中的示意

1、测量并建立反馈机构坐标系

2、创建出目标坐标系。首先创建移动端坐标系,再以反馈机构坐标系为工作坐标系使用移动命令,源坐标系选为移动端坐标系,对象坐标系选为固定端坐标系,要转化的坐标系选取反馈机构坐标系。通过坐标系移动变化,得到目标坐标系。

3、使用6D导航软件,实时监控3个观察点。

4、通过上位机查询并发出指令,跟踪仪自动测量3个标识点的靶球,得到当前位姿的调整量,完成闭环控制。通过3-4次调整,顺利完成对接操作。

结论

Radian激光跟踪仪自动对接技术的应用,可有效提升大型舱段装配精准度及工作效率。

文章来源:美国自动精密工程公司北京代表处

图片来源:美国自动精密工程公司北京代表处

转载平台:微信公众号

责任编辑:朱晓裔

审 核 人:李峥

热点文章

-

牧野PS65/PS105立式加工中心 | 行星齿轮支架高精密加工案例

2026-02-05

-

金属切削机床产量86.8万台 !2025年机械工业经济运行稳中向好向新向优

2026-02-05

-

助力半导体先进封装,通快是认真的!

2026-02-06

-

【雷尼绍】“速览”机床状态-球杆仪手机APP:CARTO Ballbar Connect

2026-02-06

-

穿越周期,锻造长期价值 | 沃尔德董事长2026新年寄语

2026-02-05

-

泰珂洛丨CNC车削中心与车床用PSC夹紧单元产品线扩充

2026-02-05

-

谨防误导!瑞士百超集团关于澄清非关联企业的声明

2026-02-10

评论

加载更多