全自动去毛刺的技术初探

KADIA Produktion公司,位于纽廷根,多年来一直致力于设计基于6轴工业机器人的去毛刺机器人单元。目前,这一产品呈现出了新的趋势:具备更高附加值元件的解决方案,即含有常规加工工艺,如铣削、钻孔或螺纹切割。因此,机器人不再只是去毛刺设备的一部分。

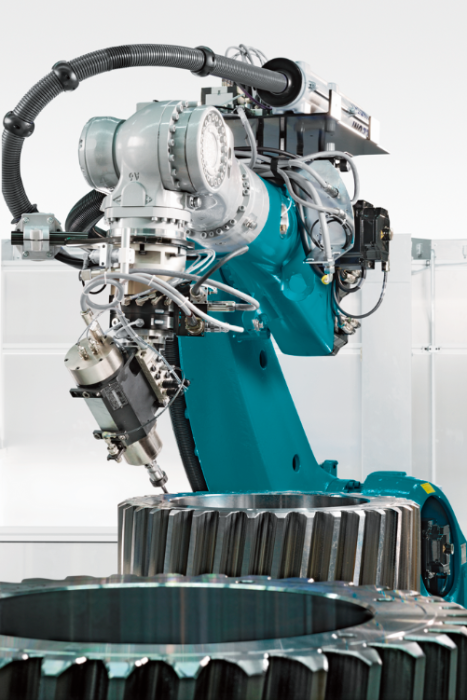

该公司通过去毛刺机器人单元实现了两种加工方案:机器人抓取工件并将其移动到固定的工具(通常是刷子)上,或者对刀具进行导向,如铣刀。后一种情况的要求更高,例如大型齿轮的去毛刺。单纯去毛刺工艺对于此类加工不太合适;它更像是一个边缘切削工艺。齿轮的倒角可达5 mm。用于此类加工的刀具为整体硬质合金立铣刀。其编程非常复杂,因为刀具切削需要沿着复杂的齿形侧面进行。

近年来,去毛刺自动化单元得到了进一步发展。其中,机器人除了去毛刺外,还具备更广泛的功能。例如,在此类组合中,机器人与加工中心协同工作,即机器人上料工件,然后下料工件,如有必要,还可兼具相邻工位的中转传输,如质检站或清洗站,去毛刺只是其若干任务中的一项。

除了这些任务,还伴随有其他的任务需求。出于这个原因,KADIA公司目前已在其应用开发中加入了第三类机器人系统——加工机器人单元。KADIA公司去毛刺机销售部的Jannik Weiss解释说:“越来越多的客户询问机器人是否可以加工螺纹面或平面,客户的计划是希望避免再次装夹操作。如果去毛刺机器人能够代替其他机床设备的加工工作,就能节省大量的时间。”

“因此,我们正在对公司进行重新定位”,KADIA公司总经理Henning Klein解释说,由于他们在机器人自动化解决方案以及去毛刺机器人单元方面已经积累了丰富的经验,因此转型为机器人辅助机械加工的工艺对他们来说并不是难事。

图1 大型齿轮的加工工艺不仅是去毛刺,机器人使用整体硬质合金刀具,完成齿部高达5 mm的倒角,刀具精确地沿着齿面轮廓移动

高性价比的加工解决方案

原则上,6轴工业机器人适用于各种加工技术,包括钻孔、铣削和螺纹切削等。其主要优点在于,机器人是一个相对低成本的加工解决方案。有了它,可以轻松地触及立体工件的所有暴露面。如果使用加工中心实现同样加工数量的自由度,则需要更复杂的5轴机床方案,这将导致成本居高不下。此外,机器人可以交替抓取夹爪和刀具,因此适用于多功能场景。

机械加工机器人的局限性在于其相对较低的刚性,它不能提供加工中心上精密导向的可重复性。机械臂伸得越远,就越不精确。因此,它适用于具有相对较大公差和较小切削深度的加工要求。当然,部分的调整或参数设置也会对加工效果产生影响。

编程可以在一定范围内补偿理想路径在反转点的偏差。“KADIA公司的工艺开发部门决定哪些参数需要优化以及如何优化。我们为此花费了大量的时间,以便最终为客户提供工艺保证”,Jannik Weiss强调说。

图2 由铝型材制成用于固定汽车电池的托盘结构

铣削汽车电池外壳托盘的加工

机器人非常适合加工用于汽车电池铝制外壳托盘的表面。这些外壳由带有防撞结构的挤压型材制成,实际上是油箱的替代品。其需求量正在迅速增加。由于表面加工精度和公差要求,加工中心的加工会超差。另一方面,机器人可以满足尺寸精度要求,并充分发挥其成本优势和灵活性。

KADIA公司最近为一家汽车制造商开发了相应的加工方案。任务具体内容包括:铣削分型面,随后用毛刷去毛刺,以便可以用螺栓固定框架,并用钢盖板密封。客户要求的一个重要细节是铣出的表面要平整,波纹度要小。客户规定的表面精度为Rz < 20 µm / Ra < 4 µm。

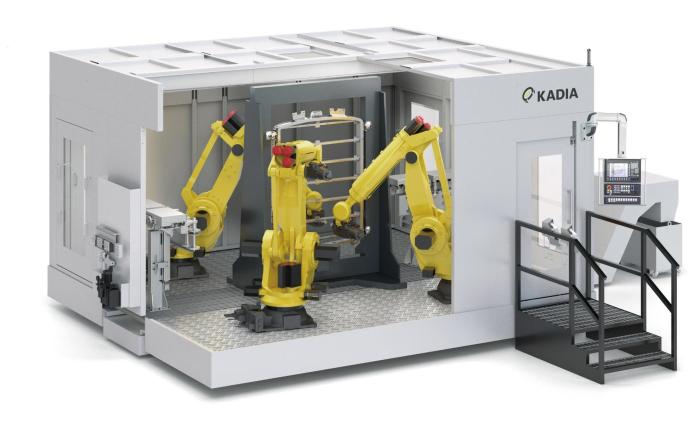

解决方案:一个单元含三个机器人。为了满足节拍要求,工件的一侧需要两个机器人:该侧加工量较大,而另一侧设置一个机器人。加工设置时间不到80 s即可完成,即包括铣削和去毛刺。如果将来需要加工具有更多细节的工件类型,该单元可配备第四个机器人。

事先使用铣削工具进行的测试表明,在设置机器人加工参数时,振动最小化是一个主要问题。例如,切削几何形状、宏观和微观几何形状是重要的调整手段,因为它们对切削刀具有决定性的影响。在其他方面,切削深度是一个关键标准;应用工程师将其限制在2 mm内以减少振动。同时,他们优化了切削速度和齿进给量,以避免出现颤动痕迹。在加工过程中,切削刃通过最小量的润滑来冷却。可调式主轴单元安装于机器人臂上,可分析切削数据,其构成第7轴。该解决方案可实现的表面精度为Rz = 10 µm / Ra = 2 µm。因此,用户要求的表面精度增加了2倍。

图3 由KADIA设计的带有三个 6 轴工业机器人的单元,用于加工电动汽车的电池外壳托盘

操作简单

乍一看,一个包含三个机器人的单元是一个复杂的系统。但是,它的操作比预期的要简单。KADIA公司对单元进行了设计,因此操作人员不需要成为数控编程人员或机器人专家。Jannik Weiss继续说道:“任何了解技术图纸的熟练金属工人都能够操作我们的机器人单元。操作人员唯一需要掌握的是定义每一个加工细节。该操作简单且易校正。我们预先定义了方法通道及转换到下一步的操作。操作人员可以在图纸文本中简单快速地读取每一个和工艺相关的尺寸信息。”因此,如果一个工件超出了公差,操作人员可以快速、轻松地自行校正相应的工件和刀具坐标。

图4 KADIA事先对含有模拟缸盖的工件进行了大量测试,以确定最佳的加工参数

热点文章

-

牧野PS65/PS105立式加工中心 | 行星齿轮支架高精密加工案例

2026-02-05

-

金属切削机床产量86.8万台 !2025年机械工业经济运行稳中向好向新向优

2026-02-05

-

助力半导体先进封装,通快是认真的!

2026-02-06

-

【雷尼绍】“速览”机床状态-球杆仪手机APP:CARTO Ballbar Connect

2026-02-06

-

穿越周期,锻造长期价值 | 沃尔德董事长2026新年寄语

2026-02-05

-

泰珂洛丨CNC车削中心与车床用PSC夹紧单元产品线扩充

2026-02-05

-

谨防误导!瑞士百超集团关于澄清非关联企业的声明

2026-02-10

评论

加载更多