一站式提供精密齿轮

NAMCO创建于1976年,生产高精度设备部件、定制齿轮和传动产品,满足不断增长的行业需求。NAMCO位于加拿大埃德蒙顿和美国俄亥俄州沙登,75名高素质员工为造纸、石油天然气和采矿等行业生产经济可靠的产品。2019年以来,NAMCO投资购买了15台DMG MORI数控机床,包括1台DMC 125 FD duoBLOCK铣削加工中心,用gearMILL技术循环铣削齿轮,以及2台太阳工机磨床。

图1 Bernard Vukovic在大型平行轴变速箱前

一站式服务是成功的重要因素

从产品的工程设计到全部生产、组装和大量测试,NAMCO一站式提供完整工艺链。NAMCO总经理Bernard Vukovic解释说:“一站式服务让我们可以严格控制质量,灵活响应需求。”NAMCO的服务范围包括大批量生产齿轮和个性化的特殊解决方案。

强大合作伙伴DMG MORI

要保持生产竞争力,NAMCO选用了DMG MORI的现代化数控技术。过去三年来,NAMCO公司投入巨资提高生产能力,Bernard Vukovic介绍原因时表示:“一方面,我们需要创新的加工技术高效率地生产和满足高质量的要求,另一方面,我们需要提高生产能力。”他介绍说,NAMCO发现DMG MORI是强大和可靠的合作伙伴,其灵活通用的数控机床可提高产品生产的经济性。

DMC 125 FD duoBLOCK: 一次装夹高精度地完整加工

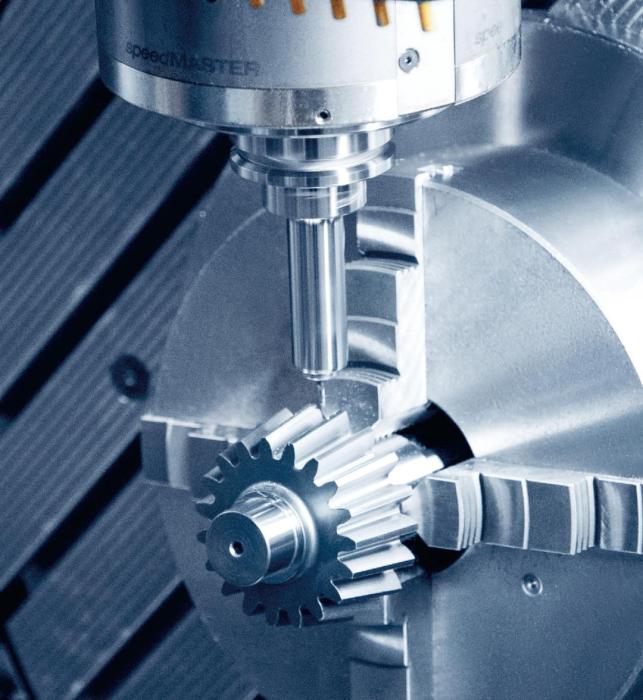

在NAMCO核心业务之一的齿轮加工中,充分彰显了DMG MORI机床的灵活通用性。NAMCO选用DMG MORI特有的gearMILL齿轮加工软件和DMC 125 FD duoBLOCK铣削加工中心。Bernard Vukovic表示:“特别是大型齿轮、原型件和特殊解决方案,我们的车间都能提供非常有效的解决方案。”配托盘交换系统的铣/车复合加工中心可在加工的同时装夹,高精度和完整加工旋转对称件,工件直径可达φ1250 mm,包括5轴铣削和车削加工。一次装夹完成全部加工,因此,避免手动二次装夹导致的误差。

图2 对于小型特殊齿轮,NAMCO可选的机床包括配置PH 150自动化系统的 DMU 65 monoBLOCK铣削加工中心

大型齿轮、原型件和特殊解决方案的理想选择

gearMILL循环结合DMC 125 FD duoBLOCK铣削加工中心的复合加工技术还能够提供更多应用。gearMILL循环可在一台机床上进行软面和硬面加工,并能在加工中检查加工质量。因此,可加工不同齿轮,圆锥齿轮可达DIN 5级质量,圆柱齿可达DIN 6级质量。gearMILL循环是一款独立软件,独立于机床,可在大多数车削中心和铣削加工中心上生成数控程序。以图纸和齿轮参数为基础,生成数控程序。Bernard Vukovic称赞说:“我们可以用标准刀具加工,因此这是非常经济的解决方案。同时,我们无需为加工原型件或特殊解决方案准备任何专用机床,因此这是一款高灵活性的机床。”同时,他还补充说,他们仅需输入齿轮参数,gearMILL软件就能输出正确的数控程序,甚至还可以调整接触模式。

图3 NAMCO在精加工中选用的机床之一是CVG13。可磨削大型工件,工件直径可达1300 mm

太阳工机:高精度立式磨床

DMG MORI加工中心的高精度显著减少了精加工的加工量。不仅如此,NAMCO还使用DMG MORI集团的高性能磨床。太阳工机的CVG-13是一款配托盘交换系统的立式多功能磨床。磨削主轴的转速达9000 rpm。Bernard Vukovic介绍该设备附加值的时候表示:“我们一次装夹可完整磨削内圆和外圆及表面”。最大磨削直径达φ1300 mm,工件高度达700 mm,最大工件重量达3000 kg。在加工小型工件时,NAMCO使用IGV-3N,磨削直径为250 mm和工件高度为300 mm,磨削主轴的最高转速可达18 000 rpm。

Bernard Vukovic发现这意味着更高灵活性:“因此,我们可以磨削大量不同的工件。”Bernard Vukovic积极评价NAMCO与DMG MORI的合作,并希望继续加强双方之间的合作。他看到NAMCO已为未来挑战做好了充分准备,他们在俄亥俄州启用新工厂后,产品线将进一步丰富,生产技术将更加现代化,为未来的持续增长夯实稳定的基础。

热点文章

-

牧野PS65/PS105立式加工中心 | 行星齿轮支架高精密加工案例

2026-02-05

-

金属切削机床产量86.8万台 !2025年机械工业经济运行稳中向好向新向优

2026-02-05

-

助力半导体先进封装,通快是认真的!

2026-02-06

-

【雷尼绍】“速览”机床状态-球杆仪手机APP:CARTO Ballbar Connect

2026-02-06

-

穿越周期,锻造长期价值 | 沃尔德董事长2026新年寄语

2026-02-05

-

泰珂洛丨CNC车削中心与车床用PSC夹紧单元产品线扩充

2026-02-05

-

谨防误导!瑞士百超集团关于澄清非关联企业的声明

2026-02-10

评论

加载更多