电机壳车削夹具的设计及应用

随着新能源汽车的产量逐年增加,作为新能源汽车必不可少的零件—电机壳的加工产能需求也是越来越大。电机壳零件上电机孔的直径一般在220~280 mm之间,目前市场上主流的加工方式是镗削,镗刀可设计成多刃,加工效率较高。但是考虑到目前新能源汽车的设计还不成熟,经常发生零件的设计变更,这就给实际生产带来了一些困扰。如果电机孔尺寸一旦变更,镗刀就需要重新设计,所以镗削的工艺不适合在零件的研发或小批量生产阶段应用。然而,车削工艺不会因为零件的尺寸变化而更改刀具,因此车削工艺更适合目前电机壳零件的发展阶段。鉴于电机壳的形状并非是规则的回转体,采用车削加工工艺时,夹具设计成了一个难点。本文对解决非规则回转体零件是如何在车削工艺下保证加工精度这一话题进行了详细阐述。

零件分析

通过研究电机壳图纸发现,该零件加工内容较多,很多尺寸都有位置关联关系,为保证加工精度,应尽可能保证工序集中。其中电机孔直径262 mm,加工深度为220 mm左右,如果采用镗削工艺,加工该电机孔需要3把镗刀分别用于粗加工,半精加工和精加工。刀具直径大,设计复杂,一旦尺寸变化,刀具需重新设计,不适合小批量的加工,经综合考虑,决定采用车削工艺,同时考虑到要工序集中,所以,机型选择铣车复合的5轴加工中心设备。这种设备既可以满足车削工艺的要求,又可以完成需要5轴加工内容,零件周围的加工部位可以通过铣车复合设备一次加工完成,达到工序集中的目的,能够很好的保证精度要求。

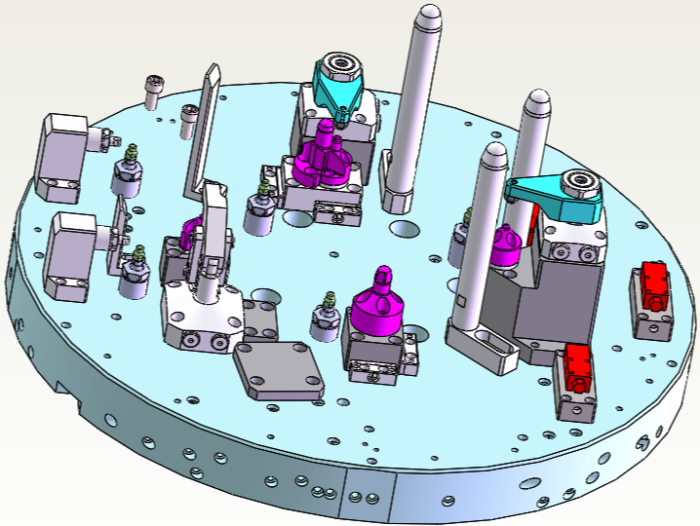

图1 夹具初步设计方案

夹具设计

1.选择装夹点 设计夹具概念

由于该零件形状复杂且不规则,所以无法采用普通的车床夹具装夹。通过研究图纸的定位基准,采用一面两销的方式定位装夹。一个圆销和一个菱销做角向定位,选3个点做主夹紧点,考虑到零件的形状,在刚性差的位置增加辅助支撑点,提高夹持刚性。由于工件顶部需要加工,所以无法采用顶部压紧的方式,完成的夹具示意图如图1所示。

图1的夹具概念基本上满足了加工的需求,但是考虑到电机孔有圆度要求0.06 m,而且加工深度有220 mm左右,从这个夹具设计来看,在电机孔底部位置的刚性最好,夹紧点和支撑点都在工件底部周围,越往上刚性越差,因为车削加工时,工件回转产生离心力,尤其该零件还属于异形件,零件会有变形的风险,所以,圆度要求将很难保证。于是,我们分析了离心力在加工过程中的影响。

2.离心力分析

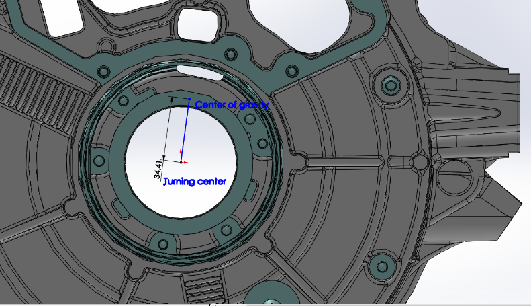

零件的质量大约是6.982 kg,分析零件的三维维模型,得出零件的质心到旋转中心的距离为34.41 mm。

C=meω²=me(πn/30)²

式中: m——转子的质量,kg;

e——转子质心对旋转轴线的偏移,即偏心距;

n——转子的转速,r/min;

ω——转子的角速度,rad/s。

计算结果:

C=6.982×0.03441×(3.14×600/30)²=947.51(N)

3.夹具设计优化

由此可见,在车削工艺中,工件在旋转时由于偏心就会产生如此大的离心力,再加上加工时产生的切削力,必然会导致工件的变形,最终无法保证圆度的精度要求。所以,加工时夹具稳定的夹持力是非常关键的。

考虑到加工过程中离夹紧位置最远的顶部刚性较差,于是在零件外侧靠近顶部位置增加环形支撑,并通过液压辅助支撑缸的支撑提高零件在加工过程中的稳定性。我们常用的辅助支撑缸是通过液压油的作用,推动活塞,然后带动弹簧接触工件。但是在实际应用的时候,这种液压缸有时会因为液压油作用太快导致弹簧带动支撑块接触工件后有回弹现象,造成接触工件不稳定,工件的稳定性还是无法保证。所以,为了保证支撑的稳定性,采用了另外一种弹簧升起型的辅助支撑缸,它是通过压缩弹簧来接触工件从而达到夹紧位置,并通过液压油抱紧,即使在松开的状态下,支撑点也始终保持与工件接触,这样就能保证在加工状态下,辅助支撑缸是始终在支撑工件的,从而保证了零件在加工过程中的刚性。

图2 旋转中心到质心的距离

在车削加工过程中,辅助支撑液压缸里的液压油会在离心力的作用下回退,导致定位松开的风险。所以,我们采用单向液控阀,在旋转离心力的作用下,可以保证液压油不会回流,从而提高在加工过程中夹持力的稳定性。

考虑后期调夹具动平衡,需提前设计调整动平衡的螺栓孔,为了尽可能减少不平衡量,在上下两层相同位置均需设计螺栓孔。

4.有限元分析

夹具设计确定后,为了校验夹具在加工状态下的强度,我们采用有限元分析法分析在加工状态下的夹具变形情况。

夹具的本体上,最大的变形量是0.01683 mm,而这个位置就几乎在支撑点的位置上。四个辅助支撑点上,变形量在0.01551 mm到0.01682 mm之间,显然这个变形量是有些偏大的,我们还需要继续优化。因为辅助支撑是固定在靠近顶部的环形支架上,也就是目前顶部环形支架的刚性还有待提高。

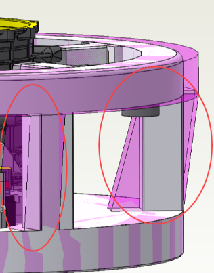

为了最大程度地提高环形支架的刚性,将现有的5个支撑立柱改为倾斜72°结构,并加大立柱的厚度,同时将环形支架尽可能加宽,因为机床的最大回转直径是800 mm,所以也将环形支架的最大直径增至800 mm,以提高刚性。更新后的夹具设计如图3所示。

优化后,再次进行有限元分析。夹具本体最大的变形量为0.01295 mm。而4个辅助支撑点上的变形量从0.009973 mm到0.01192 mm,跟之前比较,有了明显的改善,环形支架的变形量减少了30%左右,该设计也基本上达到了加工的要求。

5.动平衡调试

设计完成后,进入夹具的制造阶段。因为理论设计跟实际制造会有些偏差,在实际制造中,不可能100%按照图纸加工出来,所以,在夹具制造完成后,还需要做动平衡的验证。为此,我们做了一个简易工装用来粗调夹具的动态平衡,其设计原理比较简单,用两个顶尖将夹具悬空顶起来,保证夹具可以自如的转动。然后用手转动夹具,如果夹具能够在任一位置静止,不会发生晃动,就可初步判断夹具的动平衡是好的。如发生晃动,则需要在夹具上增加平衡块,直到夹具可以在任意角度保持静止状态即可。

粗调动平衡后,下一步就需要用仪器在设备上精调动平衡。夹具安装在设备中,将动平衡仪器的传感器放在靠近夹具的台面上,动平衡仪的工作原理是用来检测夹具在工作状态时,设备的震动情况,因为夹具动平衡不好,不光会影响加工零件的精度,对机床也会产生影响,甚至影响使用寿命,所以,将夹具动平衡调整到正常范围至关重要的。

图3 优化支架结构

6.夹具精调动平衡

根据动平衡精度等级标准,夹具的重量和尺寸,以及考虑加工零件的精度,满足G2.5标准即可。根据如下不平衡量的公式,可以计算出在G2.5的标准下,允许的最大不平衡量。

G=eperω/1000

eper——转子单位质量的许用不平衡度,g·mm/kg;

ω —— 转子最高工作角速度,rad/s。

在最高工作转速时,转子许用不平衡量为:

Uper=eperm

Uper——转子许用不平衡量,g·mm;

m ——转子质量,kg。

以上公式可以改写为 eper=Uper/m,说明转子质量越大,许用不平衡量也越大。

根据我们夹具参数,重量是500 kg, 转速是600 rpm,需满足的动平衡精度等级是G2.5,由此根据上述公式计算:

许用不平衡度:

eper =1000×2.5[30/(3.14×600)]=39.81(g·mm/kg)

许用不平衡量: Uper=meper=500×39.81=19.9×103(g·mm)

通过平衡测量仪,找出需要调整平衡的角度及重量,然后在相应的平衡螺栓孔上调整配重,即完成了夹具的动平衡调试。

7.实际应用

夹具调试完成后,开始实际切削,验证车削工艺的可行性。

根据车削工艺的特点,工件沿着设备的回转中心转动,刀具做直线运动切削,加工出孔的圆度和同轴度会非常稳定。电机孔和底部的轴承孔以及背面的轴承孔都有同轴度要求,所以采用车削工艺,会比较容易保证精度,因为工件一直保持跟设备同心旋转,即使更换刀具也不会对同轴产生影响。但是用镗削工艺,加工不同的孔需要更换刀具,设备本身会有定位精度误差,所以导致加工孔的位置会有偏差,无法稳定保证同轴度的要求。通过对加工零件的测量,图纸要求电机孔的圆度为0.06 mm,实际加工的结果不超过0.03 mm,同轴度要求为0.1 mm,实际加工结果也非常稳定。由此可见,在车削夹具良好的工作状态下,车削工艺的可行性及精度稳定性。

另外,镗削的刀具根据加工尺寸来设计,如果加工尺寸变更,刀具需要重新设计。而车削工艺中,同一把车刀可以加工不同尺寸的位置,从工艺灵活性上看,车削工艺柔性更好,更适合中小批量的多品种的加工。

结论

随着新能源汽车的渗透率逐年增加,越来越多的造车新势力加入新能源汽车的制造阵营,而电机壳零件的设计也是不尽相同,造成了对电机壳加工工艺需求的不确定性。因此,这就要求我们技术人员要根据生产需求的实际情况来安排工艺,并为实现工艺提供理论和实践的支持。本文阐述了从设计到实践的过程,并通过实践验证了理论的正确性,以此提供一种适合现阶段生产需求的加工工艺。当然,每一种工艺都不是完美的,但都会有它最适合的应用场合,以及局限性。本次夹具的设计因为考虑夹具的刚性,所以夹具的总重量比较重,导致转速无法提高,因此加工效率会偏低,后期会优化结构设计,减轻重量,提高加工效率。兼顾生产成本的降低和效率的提升,是我们技术人员不断探索和创新的动力。

热点文章

-

牧野PS65/PS105立式加工中心 | 行星齿轮支架高精密加工案例

2026-02-05

-

金属切削机床产量86.8万台 !2025年机械工业经济运行稳中向好向新向优

2026-02-05

-

助力半导体先进封装,通快是认真的!

2026-02-06

-

【雷尼绍】“速览”机床状态-球杆仪手机APP:CARTO Ballbar Connect

2026-02-06

-

穿越周期,锻造长期价值 | 沃尔德董事长2026新年寄语

2026-02-05

-

泰珂洛丨CNC车削中心与车床用PSC夹紧单元产品线扩充

2026-02-05

-

谨防误导!瑞士百超集团关于澄清非关联企业的声明

2026-02-10

评论

加载更多