山高刀具技术指南 | 切屑形态——了解加工的一手信息

机械加工过程中切屑的形成

在机械加工过程中,切屑的形成和排出非常重要,它们确保切削过程顺利进行,不损害机床、刀具和工件,同时保障操作者的安全。切屑的形成吸引了机械加工技术领域内比其他任何主题都要多的科学关注,但将这些科学成果转化为实用、可用的模型已被证明是困难的。在这里,我们从实际的角度来探讨切屑的形成。

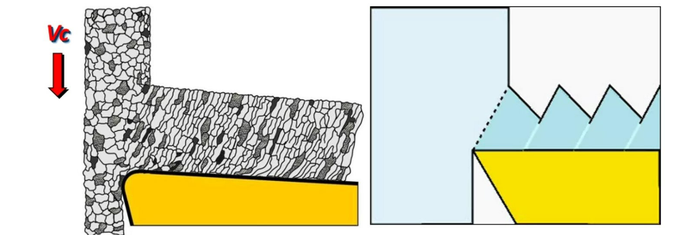

图1:切屑形成的简化模型

在加工过程中,被去除的材料在剪切平面内发生塑性变形和剪切,并根据工件材料的性质以长或短的切屑形式排出。加工过程在其剪切区域消耗了大部分能量。

为了加工不可压缩材料,剪切平面内的材料变形不会改变体积。假设变形是简单的剪切,并且在将要形成切屑的材料中放置一堆材料层,每层都与剪切平面平行。然后,切屑的形成可以被视为材料层的剪切过程。

工件材质与切屑的形成

许多因素影响切屑的形成,尤其是工件材料。金属切削过程包括工件材料的塑性变形,然后被剪断。弹性及塑性材料行为在此过程中起着决定性的作用。

不同的工件材料显示出不同的剪切强度和延展性组合。工件材料的延展性是指其可以被变形直到剪断的程度(见图2)。工件材料的延展性越高,切屑就越长。作为一个经验法则,当材料延展性超过大约25%时,切屑从长到非常长不等。

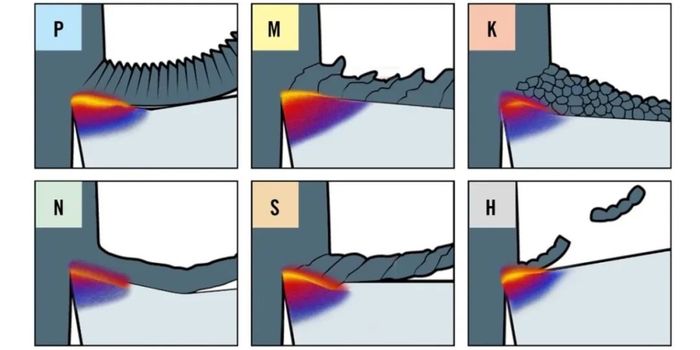

图2:工件材料的塑性和弹性属性对切屑形成的影响。某些工件材料产生长切屑;有些则产生长而粘性的切屑;还有一些会产生短切屑

这种方法也用于ISO系统,用于分类不同类型的工件材料。因为每个ISO组(P、M、K、N、S和H)都会产生可预测的切屑,所以刀具和切削条件的选取必须与材料行为相匹配。

· ISO组P(钢)包括延展性相当高且倾向于形成长切屑的材料。这需要采取适当的预防措施,以保持切屑的形式和长度可接受。

· ISO组K(铸件材料)和H(硬钢)包括延展性较低、产生短切屑的材料。这简化了切屑控制。

· ISO组M(不锈钢)、S(超级合金)和N(非铁金属材料)包括延展性相对较低但明显具有粘性的材料。这些材料形成了所谓的“积屑瘤”切屑。

图3:ISO材料组分类及与这些组相关的典型切屑。

切屑形态和形状的分类

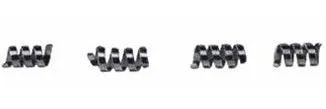

切屑可以从非常长到非常短进行分类,理想的切屑应避免任何极端。过短的切屑会使加工变得断断续续,导致切削刃口过早出现微崩(碎裂)和工具寿命缩短。从工具寿命的角度来看,长切屑更为可取。长且形状平滑的切屑在加工过程中产生的微振动较少,从而产生质量更好的加工表面。然而,对于切削过程本身而言,长切屑并不理想。它们可能会损坏机床、工件和刀具,并为操作者造成不安全条件。它们还可能在切屑输送器中造成排出问题,增加生产停机时间。

图4:切屑,从长到短进行分类。从左至右:带状、纠缠、螺旋状、长螺旋、螺旋、螺旋(理想)、螺旋管状、长逗号和短逗号切屑。

短切屑消除了排出问题,但它们表明了间歇性切削,这可能会导致刀具寿命过短(由于切削刃口的碎裂)和微振动,这些振动会降低加工表面的质量。

螺旋形的切屑既不太长也不太短,代表了理想状态,就切屑而言,提供了实现最佳切削操作的最佳机会。

理想切屑形态,短螺旋型

文章来源:山高刀具

图片来源:山高刀具

转载平台:微信公众号

责任编辑:朱晓裔

审 核 人:李峥

热点文章

-

合力锻造“大国重器”:两大央企携手打造工业母机“国货国用”新范式

2025-12-12

-

WFL 创新驱动卓越

2025-12-12

-

【专访】从精密制造到生态赋能:北京精雕的新品前瞻解读

2025-12-15

-

ANCA 推出 InsertsPRO:面向可转位刀片与特殊刀片磨削的全方位软件解决方案

2025-12-12

-

伊萨推出适用于工程机械领域的MIG/MAG焊丝

2025-12-15

-

从“彼此客户”到“互为生态”:拓璞数控与昊志机电的共赢之路

2025-12-12

评论

加载更多