年省238万!用朴精密成型铣刀助力换挡拨块加工降本增效实战案例

在制造业降本增效的核心诉求下,用朴精密凭借定制化成型铣刀解决方案,为某换挡拨块加工客户打造了一套从工艺到刀具的全流程优化方案,实现单件加工耗时从15分钟锐减至6分钟,结合年产30万件的产能规模,为客户创造了年省超238万元的显著效益。

核心效益数据:

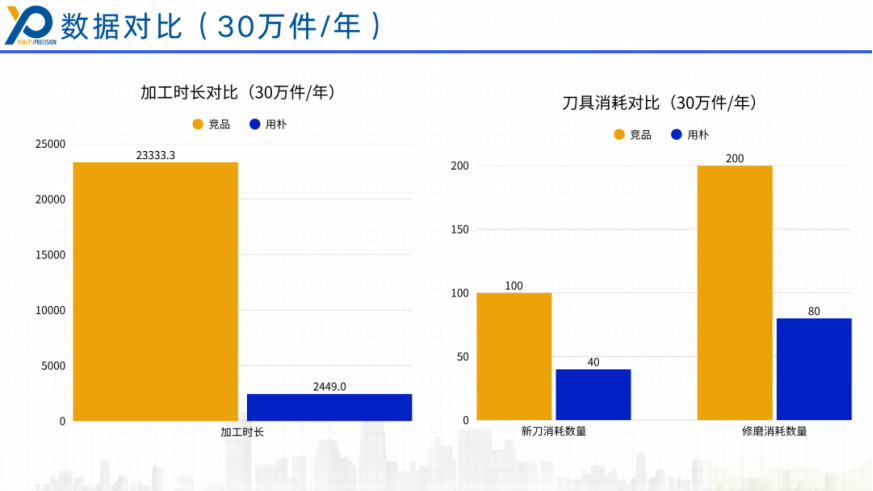

按年产30万件计算,

累计节省加工时间20893.4小时,等效减少5台机床投入;

年节省机床折旧与人工成本约208.9万元;

年降低刀具成本约30万元;

综合年节约成本达238.9万元。

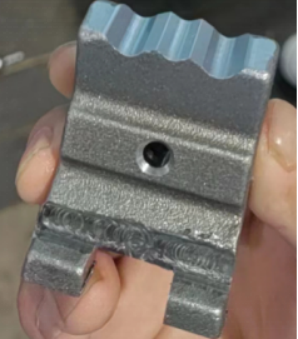

▲工件

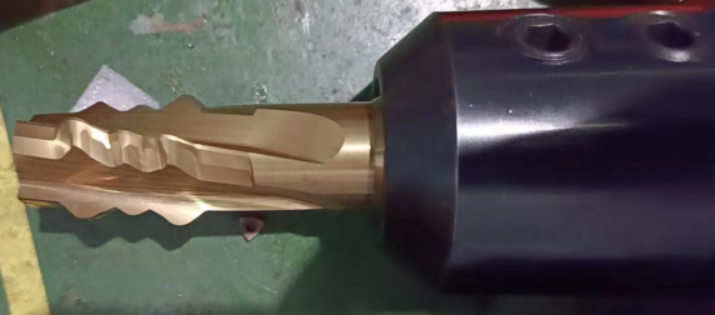

▲工装夹具

工件信息

产品名称:换挡拨块;

材料牌号:ZG310-570;

材料硬度:HB179-217;

加工要求:粗铣和精铣成型轮廓面至尺寸,表面粗糙度:Ra1.6,轮廓度要求:0.05;

加工设备:VMC850P立式加工中心,BT40主轴;

冷却方式:外冷,乳化液;

产 量:30万件/年;

用朴方案刀具持续优化历程

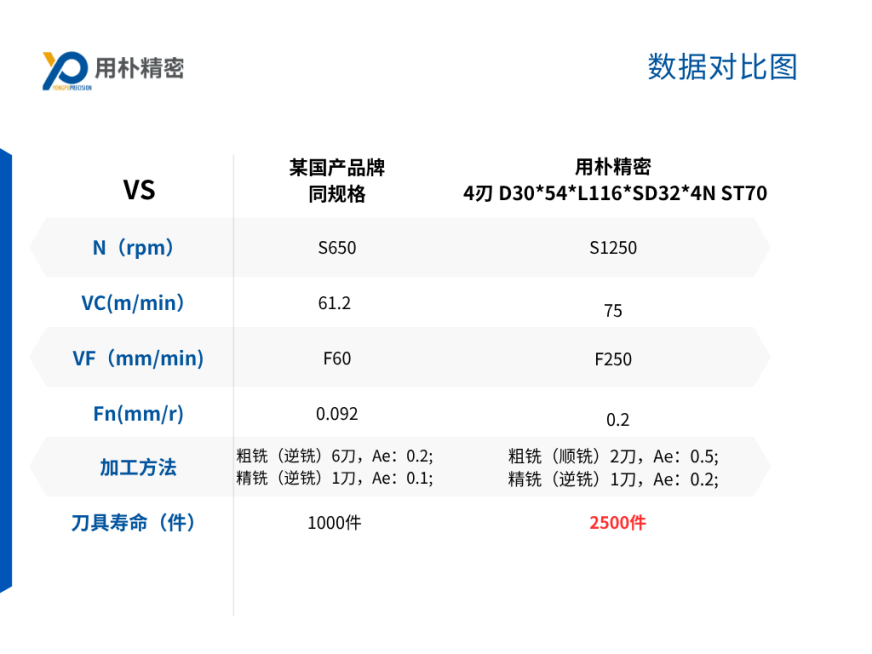

01、加工策略革新,工件整体加工效率提升150%

客户现状:

客户原工艺采用粗铣6刀(逆铣)+精铣1刀(逆铣),切削力大、工件震动、刀具磨损快,一对工件加工时间长达15分钟。

改进优化措施:

1. 粗铣:逆铣改成顺铣,降低切削阻力,减少震动风险,避免刀具异常磨损失效。

2. 粗铣6刀改成2刀+精铣1刀;

3. 通过计算切屑厚度,优化切削参数,增加每齿进给,提高加工效率。

改进优化成果:

一对工件的加工时间从15分钟降至6分多钟,效率提升150%。

02、刀柄升级,寿命稳定性提升

优化加工参数后,客户反馈刀具寿命波动大,工件轮廓度超差导致换刀,希望进一步优化改进。

改进优化措施:

采用强力铣刀刀柄替换侧固刀柄,显著提升刀具装夹跳动精度,避免刀具跳动不良导致铣刀异常磨损失效及铣削工件轮廓度超差。

改进优化成果:

刀具寿命稳定至800件以上,轮廓度合格率提升至99%+。

03、刃口强化,寿命再翻倍

客户现状:

刀具早期失效主因为刃口崩刃,尤其加工过程包含粗加工和精铣的逆铣加工,对刀具刃口磨损加大。

改进优化措施:

优化刃口强度,提升刃口抗冲击性能。

改进优化成果:

刀具寿命从800件提升至2000件。

04、优化刃型设计,寿命突破2500件

客户现状:

刀具磨损后,工件轮廓精度逐渐恶化,客户被迫提前换刀。

改进优化措施:

优化前角与槽型,使切削更轻快,降低切削阻力。

改进优化成果:

1. 即使刀具刃口后刀面磨损量达到0.15mm,仍能保证轮廓合格。

2. 刀具寿命进一步提升至2500件以上。

加工参数及与对手的比较数据

案例总结:从“被动救火”到“主动预防”的全面升级

用朴精密通过加工策略革新、刀柄选型升级、刃口强化处理、刃型结构优化四步递进式方案,帮助客户实现了四大核心突破:

✔ 效率跃升:加工效率提升150%,单件加工节拍从15分钟压缩至6分钟

✔ 寿命飞跃:刀具寿命从初期1000件级别,突破至2500件以上

✔ 质量稳控:工件轮廓度合格率从90%提升至99%+

✔ 成本骤降:年节约成本超238万元,实现机台产能翻倍

降本增效需求迫切?即刻联系用朴精密,获取专属定制化刀具解决方案!

文章来源:用朴精密

图片来源:用朴精密

转载平台:企业供稿

责任编辑:朱晓裔

审 核 人:李峥

热点文章

-

牧野PS65/PS105立式加工中心 | 行星齿轮支架高精密加工案例

2026-02-05

-

金属切削机床产量86.8万台 !2025年机械工业经济运行稳中向好向新向优

2026-02-05

-

助力半导体先进封装,通快是认真的!

2026-02-06

-

【雷尼绍】“速览”机床状态-球杆仪手机APP:CARTO Ballbar Connect

2026-02-06

-

穿越周期,锻造长期价值 | 沃尔德董事长2026新年寄语

2026-02-05

-

泰珂洛丨CNC车削中心与车床用PSC夹紧单元产品线扩充

2026-02-05

-

谨防误导!瑞士百超集团关于澄清非关联企业的声明

2026-02-10

评论

加载更多