风险管理是车间的发展策略

David Shaw和Penny Shaw对自己创立的公司Flying S充满信心。Flying S公司的业务范围非常广,包括原型飞机项目零件的策划、设计和生产,其中涉及航空项目和国防工业。该公司通过的ISO 9001和AS9100认证,证明了其在这个领域的能力。当然,他们的每一个决定都是根据经验并经过仔细研究后谨慎做出的。

这种模式在Flying S的发展史上显而易见。2001年,两位公司创始人在Illinois州成立了Flying S公司,并在航空航天工业中积累了多年的经验。在确定这种发展可以加强公司对质量和交货期的严格控制后,Flying S公司开始用先进的设备(包括多轴数控机床)在现场进行设计制造。2012年,这支由15人组成的设计和制造团队搬到了新工厂,因为原来的厂房已经没有更多的空间放置制造更多新的设备。

两位创始人在积极扩大公司制造能力的同时延续了类似的经营模式。从三轴数控立式加工中心(VMC)到同时进行五轴铣削的多任务机床,再到带电工具的棒料车床和大面积的无人值守,企业的制造正在从一个先进工艺稳步转移到另一个(图1)。当然关键是要保证生产安全,但也要随时准备迈入下一个阶段。

图1 Flying S公司的创始人David Shaw和Penny Shaw起初成立的其实是一家工程公司,具备完整的机械加工和制造能力,为其航空和航天部件的制造解决方案提供支持

事实上,降低风险在Flying S公司航空航天制造部门的运作中扮演着最重要角色。这一点在该公司的编程数控刀具路径、管理刀具、设计工装夹具、工作人员的培训以及其他车间功能中得到了充分体现。在许多方面,Flying S的CAD/CAM能力是风险管理的核心所在,同时公司也随时做好准备迎接增长。

这个策略已经得到了验证。2016年的工厂扩建,为团队提供了更多的成长和发展空间。Flying S公司现在拥有70多名设计师、工程师和制造技术人员。有26台数控机床,并计划引入Haas UMC 1000托盘式五轴加工中心。

Flying S公司已能够制造一系列的产品,包括碳纤维复合材料飞机机翼、复杂的模具还有铝合金和航空航天合金的机械零件。“我们的目标是在自己的工厂中完成每一个项目,从设计概念到最终成品。这样我们就能确保质量和效率。”Shaw先生表示,对于客户来说,选择Flying S可以帮助他们将产品开发、原型生产和制造的风险控制在最低。

打造在航天航空领域的竞争力

Flying S公司坐落在Illinois州与Indiana州边界的Crawford县,它在Illinois州Palestine以北5 m,Indiana州Vincennes市以南20 m。从外面看,75000 ft2的设施相当朴素:除了10 ft宽的公司标志外,再无其他装饰。

作为一家航空航天工程和咨询公司的创始家族,独立创业是Shaw家族的传统,因为他们具备充足的工作经验,这为创业奠定了坚实的基础。David Shaw曾参与Cessna Aircraft(Wichita,Kansas)的飞机设计和生产以及Scaled Composites(Mojave,California)复合材料的制造。Penny Shaw则接受过企业管理和公司发展教育。

一开始,Shaws本打算使用先进的复合材料技术来设计和制造飞机。然而,因为附近社区的公司都支持机械加工和金属加工技能的劳动力,所以,他们进入制造业的第一步是购买一台性能优良的台式铣床。直到在公司内部复合材料技术发展到一定程度后,公司才开始进入复合材料行业。

CAD/CAM有助于提高信心

跟着Flying S公司一起搬迁到马路对面新工厂的还有一人——Peter Bowman,他是一位年轻的机械师,具备丰富的数控加工和编程知识。Peter Bowman先生那时是有20多岁,毕业于附近的Vincennes大学(他的父亲Doug Bowman已经在Vincennes大学教授制造专业超过25年)的机器贸易工具和模具先进制造专业,正在California的Haas公司进行3年制的学习过程。2010年,凭借熟悉各种CNC设备、Vincennes大学的学习背景,以及能够熟练掌握Mastercam的 CAD/CAM软件,Peter Bowman先生加入了Flying S公司。

Mastercam的软件产品是Flying S公司的理想之选,因为该软件的模块化性质使得公司能够获得当时所需的能力水平。从基本的2D和3D编程开始,车间扩展了编程工具,以适应多轴系统,包括带带电工具的车床和能够同时进行五轴轮廓加工的机器。

在Peter Bowman先生的带领下,Flying S公司的工作人员的能力得到了成长。到2017年,公司已经拥有了12位专业技术人员。其中大多数是Vincennes大学的毕业生。“我们彼此帮助,快速成长。如果有需要学习的地方,我们也非常愿意学习如何自己去完成。”Bowman先生表示。

因为每个团队成员都可以编写数控程序并操作设备,所以他们熟悉编程策略的改变会如何影响制造结果。Peter Bowman先生解释道,作为一个团体,他们致力于系统地推动设备和软件的能力(在安全范围内),并相互分享所学到的知识,以此支持公司的发展。例如,当开发一个零件的工艺计划时,他们会记录下每个操作的细节及其确切顺序,并将其添加到公司的制造数据库中。这个数据库包括Mastercam中生成的工具路径文件和相关的工具库,以及设置说明和操作说明。结合编程和加工技术,车间团队在创建高效的零件计划并坚持这些计划方面特别有效,他们未曾在猜测和重新设计程序上浪费时间。

因为CAD/CAM能力对公司不断增长的产能和制造能力至关重要,所以软件还必须遵循安全和合理的编程策略。Peter Bowman先生列举了一些最有帮助的CAD/CAM工具:

优化材料切除。例如,车间团队会花费大量时间为商业和军事客户编程和切割用于制造碳纤维复合材料机身结构的模具。这些自由形状非常复杂,需要3 000 000~4 000 000行代码,而且一次可在无人看管的CNC设备上运行一周。Bowman先生解释说,通常团队的任务是每隔一天生产一个模具,必须有效生成程序,并且产生的程序必须能够有效切除材料。

对于模具制造,Flying S公司依靠结合了Mastercam动态运动技术的刀具路径,不断保持切削刀具供应商推荐的切屑负载,以获得安全和最佳的切除率。Bowman先生指出,编程软件以直接、几乎直观的方式通过指导程序员输入参数和选择选项,帮助他们完成编程。此外,刀具路径相互连接,平滑过渡,这大大减少了加工后的手工作业。“这些工具路径的稳定性已经得到充分证明,甚至在无人值守情况下也可以连续几天使用(图2)。”他说道。

图2 Flying S公司综合制造大楼的主要加工区域安装了几个类似的加工单元,这排三轴加工中心与五轴加工中心相邻。因为所有的设备都使用了相同的CAD/CAM软件(Mastercam)来编程同一品牌的CNC(Haas),所以该车间的工作团队具有适应性、灵活性且能够操作需要他们掌握的设备

Bowman先生同时还对Mastercam的分销商ShopWare,以及该公司的后处理器做出了肯定的表述,该处理器可确保每台五轴机床的输出都精确适应不可避免的机器配置或控制结构变化。“这是另一个安全因素,最大限度减少对车间的破坏或意外情况。”

安全移动。Bowman先生强调,机械加工策略应该尽可能有效,但也必须保证安全。团队成员依靠工具路径和机器仿真来保护有价值的工件和设备。Bowman先生说:“例如,每当我们做大型模具时,我们会先使用相同的工具进行粗加工,进料和速度保持不变。即使我们可能有12个人来负责编程特定部分,我们沿用的都是相同的过程。共享CAM软件的工具库可以很好地缓解风险。而且,在切削刀具进入切削处和缩回时,我们都会非常小心,确保刀具能够在机器外壳内安全移动。每个人都遵循相同的基本方法:工具在移动到下一个位置时不能出现任何意外。而且我们在Mastercam中对工具路径进行了广泛验证,因此,很少会发现工具碰撞或主轴碰撞的情况。”

“很多时候,我们实际采用的是无人看管模式,甚至在我们从未运行过的部分也是如此。我们对自己的数控程序充满信心,相信系统在按下“循环开始”键后可以顺利运行直至结束。这对我们来说无疑是很大的一个奖励。”Bowman先生总结道。

CAD模型准备工具。“在CAM软件中使用立体图形的能力可以起到很大的帮助,让我们可以在不需要工程师和设计师的情况下完成更多车间工作,消除了等待和重复做工,确保工作继续向前推动。”Bowman先生表示。一个很好的例子是,他们可以使用软件自动“填充”模具设计中的孔,使得模型中形成的机器轮廓刀具路径具有光滑、连续的表面。随后,为了在后续操作中进行钻探,需要将孔恢复至原状。另一个例子是他们可以提取几何图形,创建用于设计和加工与几何图形匹配的软颚或夹具组件的模型(图3)。Bowman先生说:“这些设计工具无疑让我们在编程和加工方面更加自给自足,更加熟练。”

图3在Spencer Hose公司生产的Haas GR 712龙门式刳刨机上,许多用于复合材料飞机部件的模具均采用铝坯生产,由于数控程序模式相同,所以车间能够在无人值守的模式下进行加工

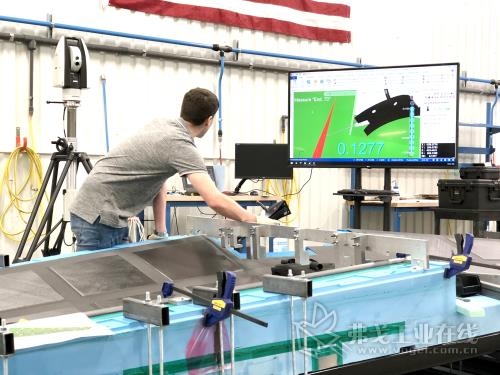

测头。Flying S公司的所有数控机床都采用的是Renishaw的测头,1/3以上的程序都包含过程测量和刀具破损检测功能。Bowman先生说:“这些做法增加了无人值守加工的安全性。”同样,Mastercam的3DGage臂型测量系统也用于该车间,并且这些系统所用的程序也在相同的编程环境中编写。

碳纤维修剪。Bowman先生指出,保持相同的编程环境就像消除机床设置。“程序员不必进行系统与系统间的思维切换,也不必把工作交给在专门负责或只负责特定编程系统中的其他程序员。”这就是最近Mastercam的模具插件特别受欢迎的原因。使用Mastercam的模具插件,车间能够在加工中心快速创建碳纤维零件数控边缘修剪程序,而不需要手工修剪。由于这些部件由多层碳纤维材料组成,材料被压缩后在烤箱中固化,所以修剪必不可缺(图4)。碎屑、松散纤维和过量的树脂残留在固化件的边缘。在过去,手工修剪要求大量人力投入,不仅在修剪操作阶段,也同时反映在了后续组装,因为手工修剪的部件精度较低,很难与对应的部件配合。

图4 Michael Buchanan使用基于激光的CMM检查该复合材料机翼检具的支撑部分,检查结果即时显示,并与在大型显示器上的CAD模型进行比较

Bowman先生说,使用该插件,程序员可以绕过零件模型并点击要修剪的边缘。由于该软件具有实体模型“感知”,可以将所选的边缘绑定在一起,以形成连续的刀具路径。切削刀具可以绕过排出在外的边缘,并移动到下一组边缘进行修整。为了运行一个修剪程序,需要用简单的夹具将部件支撑在机床上,并留出进入所有可修剪边缘的通道。对于车间来说,每天使用三轴和五轴VMC修剪数百个零件并不罕见。Bowman先生说,Flying S公司可以加工一个复杂的无人机(UAV)飞行部件的碳纤维,并让它完全适用于几年前制造的零件。“我们用CNC修剪复杂的复合材料结构,可以确保长期项目中飞行部件的连续性。帮助我们可靠进行修剪的CAM软件至关重要。”

寻找到合适的员工

大多数企业老板都会承认,最艰巨的挑战之一是找到并雇佣合适的员工。Shaw先生说,Flying S公司也不例外。Flying S公司能够找到并培养出有能力的员工,主要原因之一是Vincennes大学就在附近,其由2200所学校组成的Haas技术教育中心(HTEC)网络的一部分,Shaw先生称之为:“一个由工业和教育领导的良好倡议,可促进和支持在数控机床及相关数控辅助设备、软件和教材方面的优秀教育。”该计划也为车间输送了大量专业工作人员。

Flying S公司与Vincennes大学的关系因为Peter Bowman先生和他的父亲——Doug Bowman先生(Indiana州西南部Vincennes大学的HTEC主任)而变得更为紧密。自2011年成立以来,Doug Bowman先生一直在HTEC中心工作。在此之前,Doug Bowman先生在该大学的技术学院担任首席数控讲师26年,并负责部门的所有程序设计,包括数控加工、HTEC教师培训和在职工人培训。

最早于2013年推出的“Right Skills Now”——数控加工培训计划是为了满足熟练数控机械师的需求,以及帮助大家重新就业。该计划由25%的加工理论和75%的实践训练组成,每天8h,每周5天,持续15周。

Doug Bowman先生自1997年以来一直在教室和实验室中使用Mastercam,因为他认为Mastercam是工业上应用最广泛的CAD/CAM系统。学生首先学习数控铣床和车床编程的基本知识,然后进行实践设置和操作,目的是在车间就业。“他们需要先找到工作,积累一些经验,然后才能真正擅长编程软件。之后,他们就能适应各种各样的安装和零件加工。然后,他们可以回到Vincennes大学参加现在培训班,应用新技能编写程序。”Shaw先生表示,技术课业和在职培训之间的这种协同作用在Flying S公司尤为活跃。

例如,Flying S公司车间几乎所有的工作人员都是“Right Skills Now——数控加工”或“精密加工技术”计划的毕业生。Flying S公司的Peter Bowman先生知道他们已经做好开始工作的准备。通过这种方式,消除了聘用毕业生所带来的风险。

图5 Kyle Haas正在操作一台垂直加工中心,修剪固化的碳纤维零件,能够快速创建多轴修剪编程的软件插件是摆脱既耗时又不精确的人工修剪的关键所在

低风险过程转移

与Vincennes大学的密切联系也帮助Flying S公司实现了从立式铣削到多任务自动车床加工的高效转变。对于一些车间来说,转变过程中可能会遇到一些问题,因为一旦在这个过程中发生失误,其代价高昂且后果具有破坏性。在Vincennes大学的技术帮助下,Flying S公司顺利地完成了这次转变。

本次转变开始于最近的一个20个不同轻型飞机配件的制造项目。部件主要由铝制成,体积较小,呈夹子状,需插入到碳纤维机翼中,将机翼固定在一起并附着在机身上。公司最初是在垂直磨机上用棒材锯制毛坯后制造部件。每个部件需要3个设置和许多操作员干预,才能完成各个侧面加工。Flying S公司联系了Vincennes大学的Bowman先生,讨论解决这个问题的办法,并很快得出结论:他们可以在车床上用带电工具和附加的棒料进给器加工这些部件。因为所有部件都可以用同样的工具从3 in直径的棒料加工出来,所以这种方法可以使加工过程自动化。

当时,Flying S公司的转塔上没有带带电工具的Y轴车床,但是Vincennes大学有。“我们安排了几天的训练,我和Peter 以实际零件之一为例进行编程,机器安装并运行样件,结果证明样件工作良好。”Doug Bowman先生回忆道。Shaws夫妇引入了一台Haas ST-30SSY车床,该车床与Vincennes大学的机器相似,但卡盘孔比原机器大,还有一台棒材进给器。这笔投资经实践证明非常值得。

两名Flying S公司程序人员回到Vincennes大学参加了为期三天的Mastercam车床设计和工具路径课程。所有常用的3D编程选项都可以在软件中为这种机器进行编程。Doug Bowman先生表示:“上课的第三天,我让学生们尝试编写一个无人机原型零件的程序,并在车床上运行他们的程序。课程结束后,他们回到车间开始整个系列部件的编程并监督加工过程。”此外,他还补充道,在当地公司看到这种成功而自信的进步是令人欣慰的。

Peter Bowman先生在说到引入生产单元多任务机床时,还做了一些补充。他指出,几乎所有在这台机器上生产的部件都非常相似,而且是配件家族的一部分。减少设置是车床固有的多轴能力的一个主要优点,可以降低每个零件处理中出现错误和不对准的风险,并使得机器能够长时间处于无人看管模式。一夜生产180件或更多的配件已经成为一种常规模式。“毫无疑问,我们要投资这项技术。”他总结道。

Shaw家族将会很乐意设计和制造自己的生产线。同时,他们打算继续加强自己的制造管理技能,增加新的设备,建设一支具有高度加工能力的员工队伍。Peter Bowman先生已经对机械工厂如何应对未来发展的挑战有了想法。“我们需要更多的自动化、更高的效率和更大容量的多任务机器。我们必须扩大或复制现有的生产单元。更多的多任务机器可以最大限度地提高我们的机械师的技能。”他还总结道,“任何企业的持续成功都取决于它能否分析未来的风险,并通过仔细研究、解决问题和建立信心来应对这些风险。”

获取更多评论