个性化配置工装夹具

失灵的工装或装夹可能会导致工件损耗,其夹持和螺栓连接的效果会受到设置与自动松解的影响。在制造过程中,上述影响因素会导致尺寸偏差或设备与工件的损伤,在工装的开发过程中,人们很少会同时去考虑原料工件和成品部件的几何外形变化或结构变化,这将会引起固有频率的振动。而通过诱发这种固有频率,将有助于加快工装拆卸过程。同样的,通过感应振动(齿合),可以降低所需的装夹力。

装夹元件的影响

在机械加工和工装制造过程中,会用到许多连接元件和装夹元件。DIN 6300标准则把此类工装都划归到生产器械和加工器具里。此类工装器具的任务在于对工件进行定位并使工件在加工过程中保持在该位置上。装夹元件对制造和操作人员以及生产设备的安全性所带来的主要影响是其实际所生成的夹持力的不准确性和不安全性问题。螺栓等类似的辅助器械在很多情况下对所生成的夹持力的影响是显著的。力的作用点和由此而产生的紧固力矩对杠杆臂和变动着的夹持力影响显著。所述的各点加上螺栓连接的有限效率会造成装夹元件的夹持力呈现发散状态。

因此,在开发未来型装夹系统时,必须要对以往的装夹系统的功能进行扩展,改进系统质量并提高与整体机床系统的集成度。由于加工中心的加工能力在不断提高,因此这些措施也是很有必要的。新技术在不断涌现,致使生产变得更加灵活,但也会催生出新的问题。现代化的车铣加工中心和五轴加工机床及加工中心(BAZ)既可以实施一次性装夹中的不同加工策略,也可以实现针对每个用户的个性化产品匹配。对此,有时也会出现可结合多种不同切削工艺(如车削、铣削和镗削等)的复合型加工系统。这也就意味着此类设备及其组成部件可以承受更大的负荷。加工成效主要体现在设备和工装夹具的损伤程度和故障率以及加工过程中的残次品率上。

在小批量加工或单件加工的生产线上,旨在改变生产设备功能的装备过程成为人们关注的焦点。因此,在生产中所投入使用的机床设备的高利用率便构成了实现高生产效率,和尽可能维持低生产成本的一个基础。人们要求能够达到快速放松,而后又能以特定的夹持力来完成重新连接,以避免过长的停机时间。在机床设备范围内,工程师Arno W?rn博士在其论文中揭示了单台设备(转塔刀库)上更换模块所需的时间耗费。从所叙述的研究中可以得知,恰恰在夹具夹持力调节和工装设置等方面存在着很大的工作量,因此需要掌握技术技巧的专业人员参与其中。

力监视系统(FMS)的构成

在TCP和加工内腔里使用此类系统所出现问题的诱因是干扰电压、冷却润滑剂和切屑堆积等因素。所采用的冷却润滑剂和切屑堆积可能会对数据传输造成不良影响,或者在密封性能不足时冷却润滑剂会渗透到系统中。其结果便是运行出现故障或系统失灵。此外,还需要关注传感器和无线传输单元的能耗需求问题。对于其在制造过程中的应用,重要的一点是此类传感和无线系统在很长一段时间内可供使用,在选择储能器时必须想到这个问题。其次,在系统的研发和传感器以及无线系统的选型过程中,也必须要重视选择结构紧凑型和同时具备稳定的信号/数据传输率等方面的因素。目前可以提供基于测量垫片或测量螺栓的技术方案,但是这种方案因各种各样的原因却无法满足要求(精度、数据传输率和未定义的测量点等)。

在位于Mülheim地区鲁尔河畔的西门子PG工厂里对发电站涡轮机机壳的加工

以FMS方式进行的转化工作通过一种简单的基于无线传感技术,并采用标准化夹具的系统进行(图1),目的是要通过缩短工装过程、生产辅助时间和因各种原因造成的停机时间来提高生产设备的可利用率。在对测量系统进行设置时,应该考虑到通过对FMS的集成和在工件与夹具之间的无线信号传输,使该测量系统可以被加装到设备上。图2所示为新研发的力监视系统,它不仅可以在机床设备调整过程中,同时也可以在加工过程中对夹具的夹持力进行连续的监控。集成在FMS上的DMS力传感器根据不同的型号可通过压力元件在0~1000k·N测定夹持力。内置的电池可以与一个前端电子器件相连接,该电子器件以全球通用的2.4GHz频段把所测得的数据发送给手持装置上,或发送给一台带有USB接口的笔记本电脑上。针对现代化传感型工装夹具研发,部分目标可以得到如下定义:

由无线应答的力传感器和显示监视器所构成的力监视系统

● 实现系统的紧凑型结构,以便用于机床和设备上;

● 在达到紧凑型结构的同时,也实现以标准部件为导向的尽可能大的夹持力;

● 在技术方案上追求可刻度化的设计结构,以适应于尽可能大的应用范围;

● 可能引起连接面松动的临界载荷状态和夹持力损耗危险(设置紧固螺栓或加工力)可通过测量技术得以尽早被识别;

● 对因用户不同的紧固状况而造成的潜在危险,应该通过可视化途径显示出来,并采取措施避免事故可能发生;

● 在设置工装夹具上(也从舒适性角度上),尽可能实现简单化操作(即插即用),无需专用工具或专业知识;

● 利用所获得的数据来实现监控目的,或作为生产过程中的误差核对,成为单件加工或批量加工上的一种增值手段。

基于DMS技术、处于磁通上的力传感器对夹持力信息进行收集,并把此类信息以桥式差压形式传输给前端电子元件。采用替代型传感技术的力传感器(例如设有对力敏感的金刚石层的传感器)原则上说是可以设想的,这要视具体的应用场合而定。

在无线传感系统上,有源、无源和能量自足的系统之间存在着差异。主要的差异点在于为电子元件运行所需的能源配备方式上。储能器的规格需要根据具体的应用场合来确定,由此须提供相应的构造空间。首先要采用锂基储能器,对蓄电池的选型需依据应用场合中的静态能耗、在有源模式下所需提供的瞬时最大功率、主要温度范围和蓄电池更换前所需维护时间间隔等情况而定。储能器的持续运行时间长短与扫描、应用和传输率紧密相关。根据不同的使用场合,储能器的持续运行时间可以达到一年。

天线的造型则由Ott-Jakob公司按照几何外形的边缘条件来进行匹配,为了获得尽可能好的传输质量,该企业研发出了一款特殊的循环极化的缝隙天线。发射天线与接收天线之间并没有很强的关联性,这是因为最佳的接收效果是由循环极化程度而定。对于采用机械动作的装夹系统而言,这种特性的天线是至关重要的。

力监视系统以其紧凑型结构和电子系统模块化构造而见长,由力传感器、前端电子元件、储能器和天线所构成的整套传感系统,可以被整体配置和纳入到机械装置里。由于该系统被置于一个结实的金属外壳内,因此无需接受额外的封装。

针对FMS的应用

工装夹具制造厂商的目标是为机器和设备制造业开发出相应的装夹元件,以避免因对部件的不良夹持而导致潜在危险和不必要的预张力损失。工件夹持力不足的原因往往是因为对工件的设置不正确所造成,且这种错误因缺乏监视手段而未被察觉。但是不足的夹持力却会对制造流程的质量造成直接影响,对工件夹持系统的错误操作可以导致加工所需的最大夹持力缺失。由此可以造成工件在加工过程中在加工腔内(在TCP与工件之间)发生相对位置偏移,从而给切削流程带来不良影响。这一点在车削作业(例如在车铣加工中心或五轴加工中心)上因发生振颤或外形偏差而影响很大。部件质量下降、表面质量和尺寸超差等因素会导致工件的残次品率上升。常规的装夹技术存在如下几个方面的不足:

● 所生成的预张紧力存在损耗现象,夹持力处于波动状态;

● 在接合缝处存在着非匀质的应力状态;

● 在振动状态下,连接处有可能会发生自行松动的现象;

● 由于操作人员或作业器械的不同,可能会产生持续变化的装夹力。

如果是容易变形的薄壁工件,通过采用以往的设置方法无法对装夹力做出足够的调节,也存在着夹持力超出实际需要和因夹持力过大而造成部件变形的危险。

除了加工质量不佳之外,隐藏于大型设备上工件与夹具之间的夹持力悄然缓慢损耗的问题对于设备操作人员来说,也构成了一个巨大的安全隐患。例如在位于Mülheim地区鲁尔河畔的西门子PG工厂里加工发电站涡轮机机壳时,因发生了动态不平衡现象,从而导致了机壳在加工台上发生晃动(图3)。由于工件晃动,夹具就无法一直处于夹紧状态,这对于操作人员和设备来说,就意味着是一种风险。

装夹技术也被应用于涡轮机机壳的加工场合

考虑到要确保加工部件的价值、生产安全性和用户对设备利用率的要求,以及对操作人员的保护等方面的因素,人们对动力强劲的大件和重件加工机床的安全功能(如工件装夹检查等)给予了特别的关注(图4)。

FMS单元应用于对涡轮机机壳的装夹上

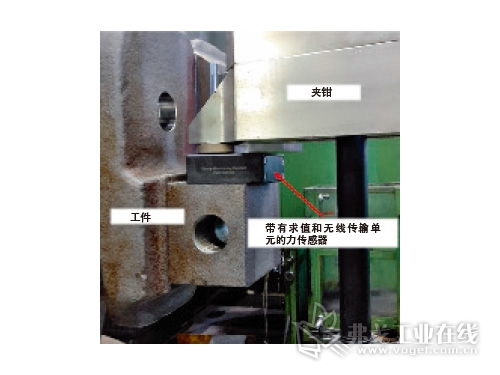

即使是在车铣加工中心上对较小的快速车削工件进行加工时,夹持力检测同样也是必需的。更何况在这种设备上也可以对涡轮叶片进行加工。在加工过程中,上述的装夹元件可以把由夹持机构(夹钳通过螺栓和螺母对工件的夹持)所生成和所测得并经轴向校准的夹持力数据传输给一个移动式测评装置或设备的控制系统。

在加工过程中,通过对工装夹具的调整和对来自夹持力监视的测量数值的制备与可视化等措施,可以实现资源保护性的机械加工。例如未察觉的工件从夹具上发生松动等极差情况,可通过采用有效的夹持力监视等手段来加以防范。对夹持力的测定可直接通过部件上的磁通量来实现,以此来达到对那些精细薄弱的工件或半成品的准确装夹,避免出现施力错误的危险。所施加的夹持力可以在加工过程中和各个加工工序之间随时接受检查和验证,单独检查无需耗用额外的生产辅助时间。通过设定可编程公差和报警阈值,可以极大地提高生产安全性。

正在获取数据......