自主创新,开发满足航空航天领域应用的刀具产品

厦门金鹭特种合金有限公司(以下简称“厦门金鹭”)立足自主创新、艰苦创业,先后自主实施了包括国家科技攻关计划、国家重点火炬计划以及国家重点新产品计划在内的21项国家级科技计划和2项国家重点技改工程,完成了省、市级及企业级技术课题300多项,研制并开发出一批具有自主知识产权的先进设备、工艺技术和产品,申请专利98 项(获批80项)、技术诀窍数百项,开发出了一系列具有自主知识产权的钨粉、碳化钨粉、硬质合金及其精密刀具专有制造技术。

目前,厦门金鹭的钨粉、碳化钨粉、硬质合金及其精密刀具制造技术和产品已跻身国际先进行列,在超细技术和产品质量方面的优势尤为突出。公司科技成果先后获国家科技进步二等奖一次、中国专利优秀奖一次、福建省科技进步一等奖一次、福建省科技进步三等奖两次、福建省专利特等奖两次以及厦门市科技进步一等奖两次、二等奖两次和三等奖两次,并荣获“福建省战略性新兴产业骨干企业”、“福建省龙头企业”、“厦门市知识产权试点企业”等荣誉。

厦门金鹭同安厂区

厦门金鹭同安厂区

2012年以来,在“高档数控机床与基础制造装备”科技重大专项(以下简称“04专项”)的支持下,厦门金鹭承担或参与了4项面向航空航天领域的课题,具体包括:

1. 承担了“航空航天钛合金整体复杂结构零件加工系列化数控刀具开发”课题,该课题实施期为2012年1月至2015年12月。课题目标是,针对航空航天钛合金整体复杂结构件框、梁和舱口等的高效加工,研发涵盖整体硬质合金刀具、可转位刀具与刀片、钻头等系列涂层刀具在内的45种刀具产品,要求产品的寿命及分散性不低于肯纳、山特维克等国际知名品牌相关产品的水平,形成具有自主知识产权的刀具设计、制造核心技术及标准体系。同时,要求形成专利技术或专有技术14项、相关技术规范与标准12项,解决制约钛合金高效加工的技术难题,建立刀具产业化生产示范基地和工程应用示范基地。

2. 参与了“国产高档数控机床与数控系统在飞机筋肋梁等加工单元中的应用”课题,该课题实施期为2013年1月至2017年12月。厦门金鹭负责研究任务的总体目标是,针对成飞、西飞和洪都3个飞机结构件生产单元加工需求,对国产铝合金、钛合金和复合材料刀具进行了应用测试并完成了设计改进,开展了国产刀具在3个生产单元上的应用,从而实现了国产刀具在航空制造企业的批量应用。

3. 参与了“航空发动机机匣加工国产化成套刀具产品开发及应用”课题,该课题实施期为2014年1月至2017年12月。课题要求围绕航空发动机盘环轴、机匣、整体叶盘及叶片等主要零件的发展趋势,开发高性能刀具系列产品,掌握核心设计技术、高稳定的批量制造技术以及配套切削工艺技术,形成完整的刀具成套解决方案,并实现批量应用与验证。要求主要刀具的各类性能指标均能达到或超过国外先进刀具水平,满足国产航空发动机加工行业的需求,实现航空发动机高性能切削刀具和非标专用刀具的国产化,促进我国航空发动机整体制造技术水平的提升。

4. 参与了“国产五轴联动数控机床柔性生产线及生产单元飞机结构件应用示范基础”课题,该课题实施期为2015年1月至2018年12月。厦门金鹭所负责研究任务的总体目标是,针对国产柔性生产线及生产单元的加工需求,对国产铝合金、钛合金数控加工刀具进行应用测试和设计改进,在柔性生产线和生产单元上实现国产刀具的推广应用,由此提升国产数控刀具的性能。

关键技术突破

通过上述课题的实施,突破了以下关键技术:

1.复合添加微量新型晶粒长大抑制剂,首创快冷气淬加压烧结技术,有效调控超细晶合金晶粒,成功制备出高强度和高硬度的“双高型”超细晶硬质合金,解决了基体材料难题。

2.开发了复合纳米涂层,解决了钛合金高效加工中的刀具高温稳定性差的难题。

3. 基于流体流量阻力与管路方程,研究了冷却结构对冷却液流量和压力的影响机制,通过预烧结精密加工和复合烧结工艺,开发了增压型(Y型/单直内冷孔)内冷孔棒材全套制备技术。

4. 应用高硬微粒子的微切削原理,开发了整体硬质合金刀具刃口圆弧半径微米级精准控制的强化处理技术。

5. 基于变螺旋、定导程的磨削原理,开发了S-GASH正前角磨削工艺,成功解决了常规S-GASH切削阻力大和排屑性能差的技术难题,改变了业内无法磨削S-GASH正前角的现状。

取得的研究成果

1. 成功开发了112款具有自主知识产权的硬质合金铣刀、钻头及可转位刀具,刀具精度指标达到同类产品国际先进水平,刀具切削性能超过OSG和三菱的水平,与肯纳、Walter和山特维克等的同类产品相当,部分刀具成功替代了进口。

外冷立铣刀

Y型内冷铣刀

中心内冷铣刀

钻头

可转位快进给铣刀

可转位方肩铣刀

可转位仿形铣刀

可转位槽刀

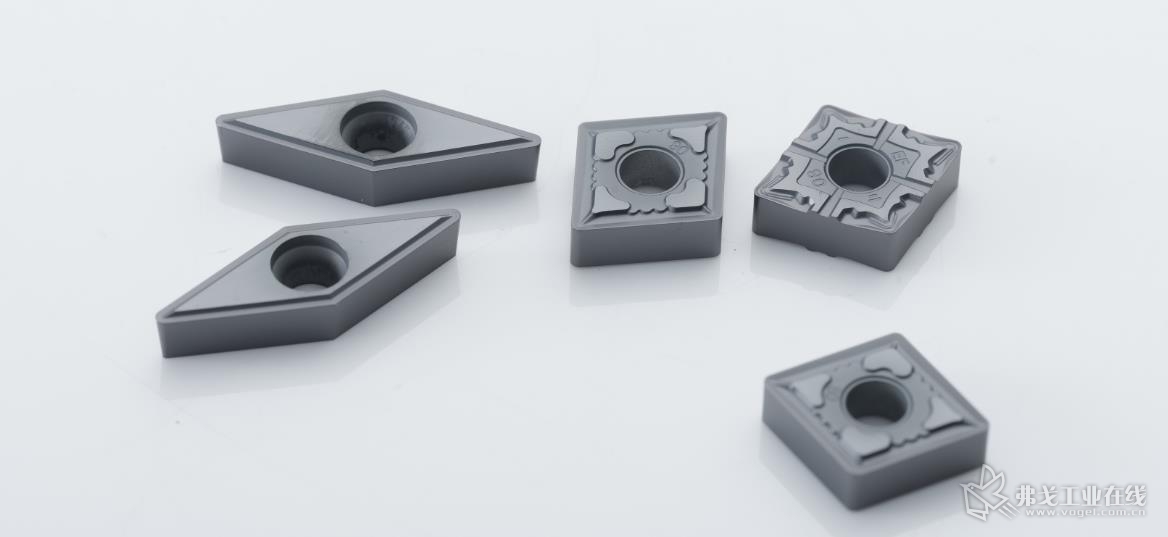

可转位车刀

可转位车刀

2. 建成了3条年产超细晶粒硬质合金刀具25万支、钻头10万支和可转位刀片100万片的生产线,形成超细晶粒整体硬质合金涂层刀具研发试验平台及中试线、一个“超细晶整体硬质合金涂层刀具、可转位涂层刀具与钻头产业化生产示范基地”、一个“国产化超细晶整体硬质合金涂层刀具、可转位涂层刀具与钻头工程应用示范基地”。

3.开发了8种硬质合金基体材质,基体材质性能均符合任务指标要求,为航空航天行业数控刀具的开发提供了良好的基体材料基础,同时在厦门金鹭形成了基体材料产业化。

4. 开发了5种刀具涂层,涂层性能均符合任务指标要求,已应用于厦门金鹭涂层刀具的生产制造。

5.形成企业标准27项,申请专利12项(其中发明专利7项),发表论文14篇。

成果应用情况

本课题开发产品全部实现了产业化,建成了航空航天数控刀具生产线,实现年产超细晶粒硬质合金刀具25万支、钻头10万支、可转位刀片100万片的生产能力,可满足国内主要航空主机厂对钛合金结构件加工刀具的需求,以及国内主要航空动力厂对航空发动机盘环轴、机匣、整体叶盘及叶片加工用刀具的需求。

该课题开发的产品主要可应用于筋、肋、梁和框等航空航天飞机结构件的高效、高寿命和高可靠性加工,以及航空发动机涡轮承力机匣、低压涡轮转子、盘环和高压涡轮组件等航空发动机零部件的高性能、高寿命和高可靠性加工,部分产品成功替代了进口。

目前,课题研发的刀具已批量应用于成飞、西飞、哈飞、沈飞、北京卫星厂以及上海航天设备厂、明日宇航和爱乐达等国内主要航空航天主机企业,并在成发、黎阳、黎明和西航等航空动力厂得到应用。其中,成飞等主机厂实现了50%以上的进口替代,为我国FC-1枭龙、JXX系列军用歼击机和运-20军用运输机、直-9直升机以及国产大飞机C919、转包项目G280等提供了国产化刀具,解决了国外禁售的问题,提升了我国高端刀具制造业的核心竞争力与国际地位,为我国国防军工发展做出了贡献。

课题实施对行业的意义

通过课题的实施及课题成果的推广应用,实现了刀具制造商由“单纯制造”向“制造服务一体化”的角色转变,突破了国内航空加工用整体硬质合金刀具依赖进口、规模发展受制于核心技术缺失的瓶颈,带动了我国硬质合金产业的结构优化,改善了我国航空结构件加工用整体硬质合金刀具依赖进口的局面,对推动我国超细晶硬质合金涂层刀具的产业化发展,提高我国硬质合金刀具制造行业的原始创新能力和获得自主知识产权的能力,推动我国刀具制造行业的科技进步,提升我国航空航天结构件数控加工技术水平和制造能力等,都具有重要的意义和价值。

更为重要的是,通过课题的实施,显著提升了我国钛合金、铝合金和镍基高温合金等航空用材料高效加工的整体水平,打破了复杂国际关系环境下工业发达国家对我国的技术封锁和垄断,为独立自主、又快又好地发展我国现有的制造业提供了先进、可靠的技术保障。

课题实施给企业带来的收益

1. 提高了公司面向航空航天领域的硬质合金刀具的制造技术和设计研发水平,所开发刀具的精度、强度、韧性及切削性能与美国肯纳公司、德国瓦尔特公司和日本OSG公司等同类产品的水平相当,达到了国际先进水平;

2. 课题实施期内,加大了对各类技术人才的引进和培养力度,持续为技术人员提供了各种内、外培训及学习的机会。通过加强技术人才队伍建设,积极引进和培养硬质合金、深加工刀具方面的高层次人才、技术带头人,形成了一支不同学科领域、梯度合理的高素质研发和管理团队。

3. 通过课题实施,在国内建成了一支由来自高校、研究所及企业的人员组成的集硬质合金材料、数控机床与刀具和涂层技术优势于一体的多学科、跨领域联合研究团队。通过采取及时反馈、相互沟通、相互协调和互补互助的过程沟通方式,形成了产、学、研、用紧密联合的机制。

4. 引导公司在超细晶硬质合金棒料和粉末方面开展了相关的研究和开发,完善并扩充了公司的产品系列,提高了公司的核心竞争力。

5. 引导公司开展了超细晶硬质合金涂层刀具系列产品和刀具制造装备的自主研制。

取得的进步、存在的问题和尚待突破的技术

通过课题实施,取得了以下进步:

1. 突破了多项关键技术,包括:高性能硬质合金基体、高耐磨性涂层研发及制备技术;Y型内冷铣刀、中心内冷铣刀制备技术;微米级刃口精准钝化处理技术等。

2. 数控刀具产品性能明显提高,达到进口高端刀具水平,产品在航空航天领域得到广泛应用,航空刀具国产化率提升到50%以上。

但与进口产品相比,仍然存在一些问题:

1. 航空航天行业用整硬刀具的性能基本达到进口刀具水平,但是,可转位刀具的性能与进口刀具相比仍有差距,国产化率仍然较低,尚需进一步提升刀具寿命,使国产可转位刀具的性能全面超过进口刀具。

2. 国产刀具切削性能稳定性尚未达到进口刀具水平。

基于存在的问题,目前尚待突破的技术是:

1. 数控刀具电磁强化处理技术,以进一步提升刀具的寿命及稳定性,预计2020年之前可完成;

2. MQL微量润滑专用高效内冷铣刀设计及制备技术,预计2020年之前可完成。

获取更多评论