华中数控参与建设的胜利精密国家智能制造项目通过验收

2019年1月5日,由苏州胜利精密制造科技股份有限公司(以下简称“胜利精密”)、苏州富强科技有限公司、武汉华中数控股份有限公司(以下简称“华中数控”)、苏州华数机器人有限公司和艾普工华科技(武汉)有限公司等单位承担的国家智能制造示范项目“便携式电子产品结构模组精密加工智能制造新模式”,在胜利精密通过了由江苏省工业和信息化厅组织的验收。

验收专家组由华中科技大学李培根院士、中国工程院陈学东院士、中国工程院董景辰研究员、江苏省机械研究设计院傅东荔院长、南京理工大学孙宇教授以及中航工业南京伺服控制系统有限公司周越峰总会计师、江苏天宏华信会计师事务所陈永新副所长组成。专家组听取了胜利精密的总结报告,实地考察了项目建设现场,了解了生产线运行情况,仔细审阅了验收资料,经质询和讨论,一致同意项目通过验收。

江苏省经济和信息化委员会装备工业处申高青处长、苏州市经济和信息化委员会李忠副主任、苏州高新区经济发展和改革局何宁局长,以及项目技术顾问、华中科技大学党委书记、制造装备数字化国家工程研究中心主任邵新宇教授参加了验收会。胜利精密董事长/总裁高玉根、常务副总裁章海龙、副总裁吴加富,华中数控智能产线事业部总经理黄彤军,苏州华数机器人有限公司技术总监蔡邈,艾普工华科技(武汉)有限公司董事长黄刚等分别作了汇报。

验收会议现场

验收会议现场

由华中数控与苏州华数机器人有限公司参与建设的“便携式电子产品结构模组精密加工智能制造新模式”,是2016年工信部智能制造综合标准化与新模式应用项目,是3C制造领域华东地区第一条智能制造示范线,主要加工国际知名品牌的笔记本电脑等3C产品部件。该项目的实施,充分体现了“三国六化一核心”的特点(三国:国产智能装备、国产数控系统和国产工业控制软件;六化:加工过程自动化、制造资源物联化、制造系统数字化、质量控制实时化、决策支持精准化和制造环境绿色化;一核心:大数据云平台)。

武汉华中数控股份有限公司与苏州华数机器人有限公司合作建设的3C智能制造工厂

武汉华中数控股份有限公司与苏州华数机器人有限公司合作建设的3C智能制造工厂

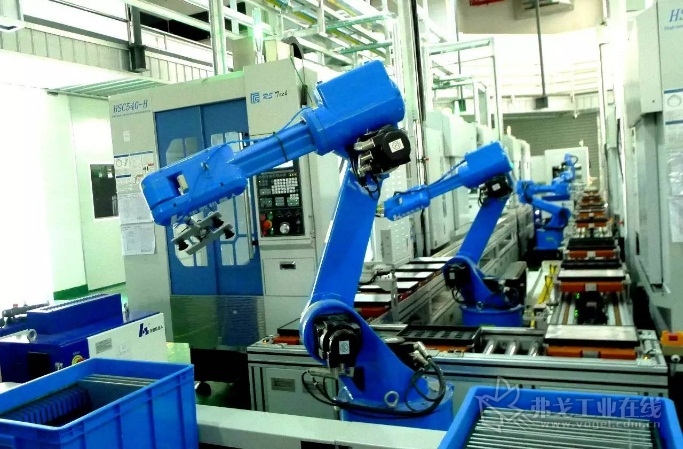

批量配置华中8型数控系统和华数机器人的生产线

批量配置华中8型数控系统和华数机器人的生产线

批量配置华中8型数控系统的高速钻攻中心和华数机器人

“便携式电子产品结构模组精密加工智能制造新模式”项目,开展了车间整体三维建模和运行仿真,通过网络系统实现了实时数据采集与资源互联,建设了包含配置华中8型数控系统的189台高速高精钻攻中心、108台华数机器人、在线视觉检测设备、抛光和打磨设备的20条柔性自动生产线(19条CNC自动化生产线,一条机器人自动打磨线),实现了制造现场无人化。

项目建设包括PLM、三维CAPP、ERP、MES、APS和WMS系统的产品全生命周期管理系统。通过三维CAPP与工艺知识库,有效缩短了产品开发周期。通过MES系统和APS系统,实现了生产计划自动排产和物料精准配送。通过数据驱动云平台的建设,实现了设备状态可视化管理,并进行了工艺参数评估与优化,刀具管理与断刀监测,检测数据实时反馈与误差补偿等大数据分析与优化。

项目全部采用了国产智能制造装备,包括自主研发的配置华中8型数控系统的高速高精钻攻中心,配置华数机器人的柔性生产线和抛光打磨生产线、检测设备与AGV小车,并且全部采用了国产工业软件,实现了便携式电子产品结构模组在批量订制环境下的高质量、规模化和柔性化生产。项目还增加了切削液循环、集中排屑和油雾分离等系统,提高了制造过程的绿色化水平。

项目实施后,生产效率提高了45.38%,生产成本降低了24.59%,产品研发周期缩短了39%,产品不良率下降了37.5%,能源利用率提高了23.01%。通过智能化功能的应用,降低了产品研发和生产过程对人的依赖度,提高了产品质量和生产效率,降低了能耗和成本。

项目形成发明专利9项,获软件著作权8项,制订企业标准5项。

目前,华中数控Inc-clound云管家已在胜利精密的生产车间得到全面部署。通过对机床7×24小时不间断采集的数据进行统计和分析,使用“云管家”app和web网页实时查看车间每条生产线中机床的当前运行状态,记录每台机床的今日产量,为用户提供了车间、机床相关利用率、开机率、运行率、加工件数和报警次数等统计报表,用户依据机床使用率等数据,合理排序或调整每台机床加工零件的工序,大幅度提高了加工效率,节约了人力、物力资源。

李培根院士、陈学东院士和董景辰研究员等专家组成员考察智能工厂现场

验收专家组和项目承担单位代表合影

获取更多评论