国产高档数控机床与数控系统在飞机筋肋梁等加工单元中的应用

自“高档数控机床与基础制造装备”科技重大专项(以下简称“04专项”)实施以来,我国装备制造业基本解决了高档制造装备的有无问题,初步实现了“做得到”和“做得出”。虽然如此,由于大多数机床主机类课题成果尚未在终端用户工厂得到实际应用,设备性能缺乏实际生产验证,使得“做得好”与“做得强”成为目前04专项亟需解决的难题。因此,实现国产高档数控机床的产业化,成为现阶段04专项的重要目标。另一方面,随着国产高档数控系统、功能部件和国产刀具取得突破性的技术进展,将这些研究成果与生产应用相结合,实现实际应用的突破,也是现阶段我国高档数控机床发展需要解决的关键问题。

为响应国家号召,航空工业成都飞机工业(集团)有限责任公司(以下简称“成飞”)联合航空工业西安飞机工业(集团)有限责任公司(以下简称“西飞”)、航空工业江西洪都航空工业集团有限责任公司(以下简称“洪都”)以及清华大学等10家单位,共同承担了“国产高档数控机床与数控系统在飞机筋肋梁等加工单元中的应用”课题,总研究经费19365万元,其中国拨经费9624万元,目前已完成结题验收。

课题通过在数控机床的最终用户单位建立04专项成果应用平台,令04专项研发成果在多个最终用户、多项国家重要型号项目中得到示范和推广应用,同时令国产高档数控系统、功能部件和国产刀具实现了工程应用上的突破,解决了国产高档数控机床在飞机结构件加工过程中存在的一系列实际问题,从而完善了机床功能,提高了机床精度和可靠性以及飞机结构件的加工质量和加工效率,达到了“推进国产高档数控机床、数控系统、功能部件和国产刀具等在航空航天领域实现广泛应用”的目的,进一步促进了国产数控机床设计、制造水平的快速提升。

技术研究及实施情况

目前,我国机床制造企业在高档数控机床研制方面已取得多项关键技术的突破,部分高档数控机床研发成果已在航空制造企业得到初步应用,仅在成飞实施的一期示范工程中,就有6台国产高档数控机床被用于12种典型飞机结构件的小批量生产,目的是,进一步突破国产高档数控机床和数控系统的关键技术,提高精度稳定性和可靠性。

通过将国产数控机床、数控系统、功能部件及国产刀具应用于成飞、西飞和洪都这三大航空主机厂的飞机结构件加工,在实际应用中解决了工艺、设备及智能生产管控等技术难题,实现了国产数控机床从“能用”到“好用”的转变,打破了国产五轴数控机床及功能部件长期依赖进口的局面。

面向飞机结构件的国产数控机床应用

面向飞机结构件的国产数控机床应用

1. 生产单元建设及应用

生产单元建设情况

生产单元建设情况

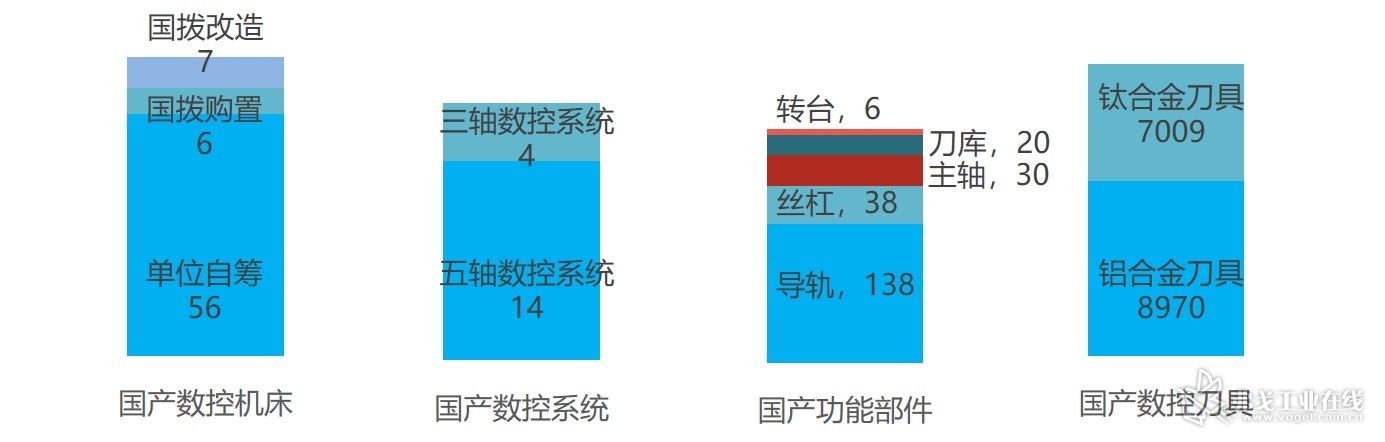

各生产单元均配备了相应比例的国产五轴数控机床,其中,歼击机生产单元配五轴数控机床11台,大型民用飞机生产单元配五轴数控机床4台,教练机生产单元配五轴数控机床6台。所有生产单元中,配置国产功能部件的机床有 38 台,配套率达55%;生产单元共应用刀具19628把,其中国产刀具占比81%,铝合金刀具国产化率达78.7%,钛合金刀具国产化率达85.1%。3个国产飞机结构件生产单元完成了不同项目零件的生产,包括:铝合金1380项、钛合金42项、不锈钢22项和蜂窝13项。

2. 技术支撑平台

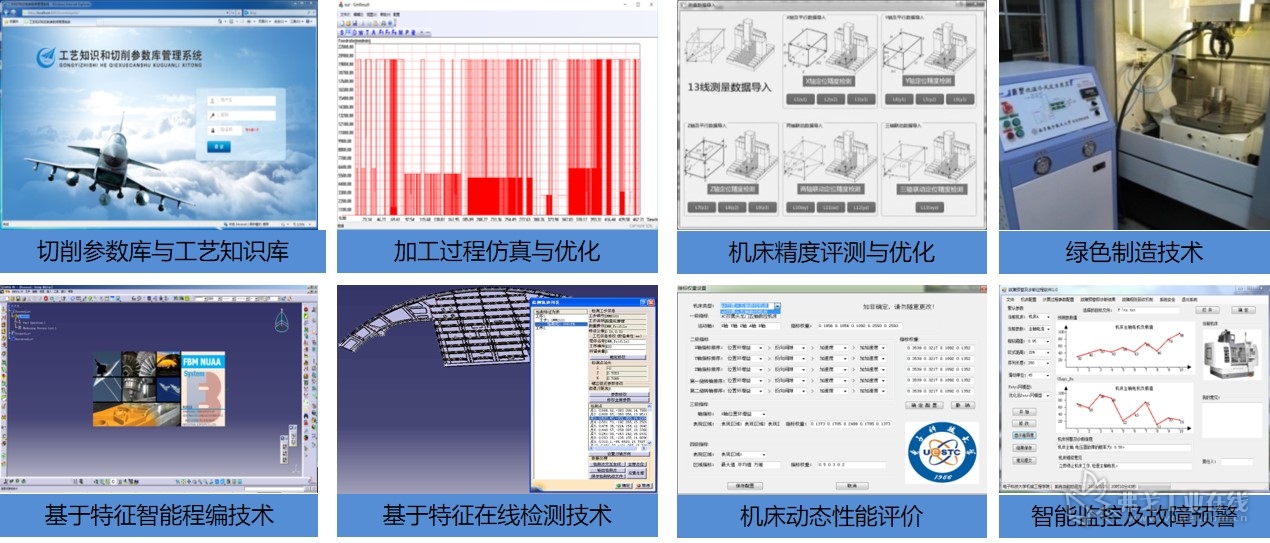

课题围绕国产数控机床、国产数控系统及加工工艺,针对3个生产单元各自的特点,开展了典型航空零件的加工工艺、基于特征的智能编程、加工过程仿真、精度与质量控制、在线检测技术和绿色制造等方面的研究,以及技术成果工具化、规范化研究,形成了可工程化应用的工具、系统、规范和标准,并在3个生产单元中进行了应用验证和推广,为3个生产单元提供了工艺技术支撑和设备高效应用的保障技术支撑。

技术成果转化平台

技术成果转化平台

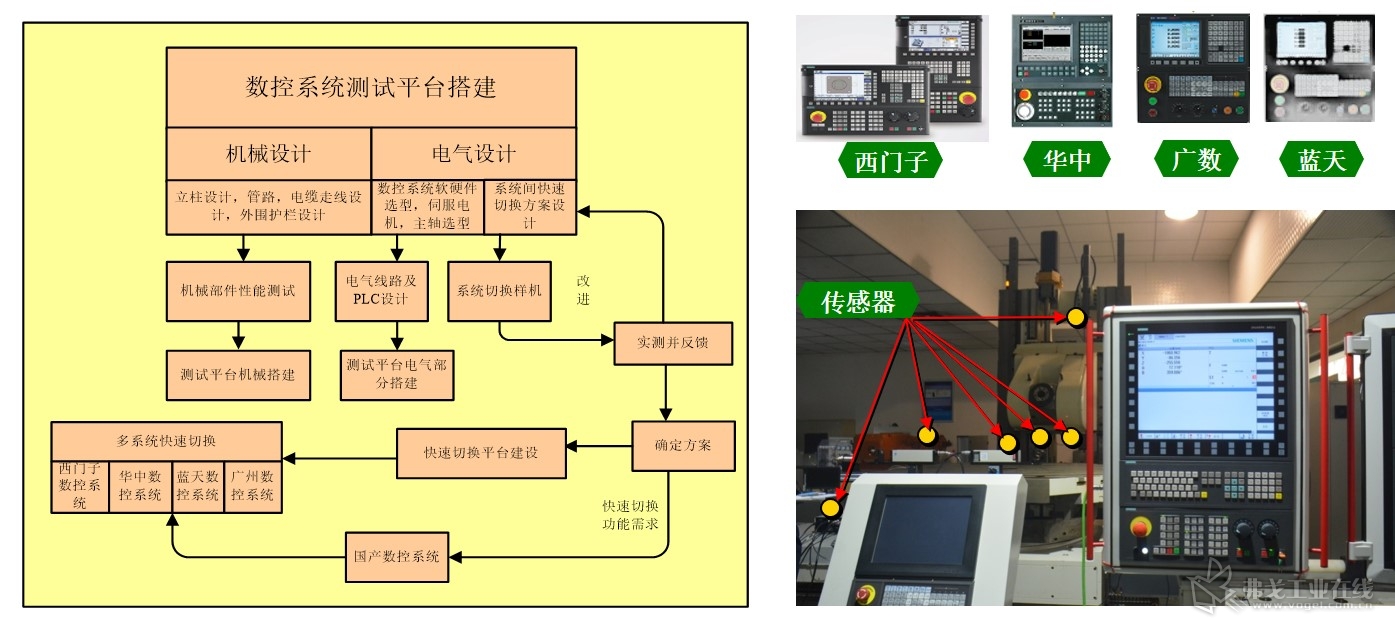

为满足数控系统测试需求,对机床关键结构部件进行了设计、制造及装配,设计并安装了机床状态监控传感器网络,实现了同一台机床机械本体与多个数控系统的有效连接,搭建了基于生产环境的数控系统测试平台,为国产数控系统的对比应用测试提供了软硬件条件。利用测试平台,对4 套国产、进口数控系统进行了性能对比测试,为国产数控系统的改进提供了参考依据。

国产数控系统测试平台

国产数控系统测试平台

3. 数字化制造体系

针对飞机结构件数控加工的信息化、网络化需求,研究了基于国产高档数控机床的数字化制造技术。基于技术成果转化平台,形成了集“生产计划排产、工艺准备、作业调度、资源保障、过程实时监控及网络化数据采集”等技术于一体的数字化制造体系,从而构建了智能生产管控中心。

智能生产管控中心

智能生产管控中心

以管控中心为载体,实现了数控加工工艺管理、生产计划管理及作业控制、制造资源管理及现场保障、国产高档数控机床应用等过程的闭环数字化管理,全面提升了国产机床的应用效率,实现了国产装备先进制造模式的高效应用,提高了用户企业的应用技术水平,拉动了国产机床行业的技术发展。

- 生产应用测评

根据3个生产单元加工飞机结构件的要求,开展了针对国产数控机床、数控系统、功能部件及刀具的应用评价,包括可靠性测评和精度测评两个方面。

3个生产单元应用评价

3个生产单元应用评价

具体而言:

(1)对国产数控机床的加工精度和可靠性的测评结果表明,加工精度和可靠性均能满足零件的加工需求,可实现飞机结构件的批量加工。

(2)通过对国产数控系统与进口数控系统进行对比应用测试,统计了国产数控系统的缺陷和不足,并反馈给数控系统厂家作进一步的优化。

(3)对国产功能部件的精度及可靠性进行了应用测评,并将测评结果反馈给生产厂家,作为提升改进的参考依据,同时实现了国产功能部件在国产数控机床上的小批量应用。

(4)对国产刀具进行了应用测评,结果表明,国产整体硬质合金刀具切削过程平稳,零件表面质量良好,可替代部分进口刀具。

社会经济效益

通过课题的实施,建立了3个用于飞机结构件批量生产的国产数控机床数字化生产单元,为实现04专项目标发挥了示范作用:

1. 针对国产高档数控机床在飞机结构件加工中的应用,建立了国产数控系统测试平台、技术成果转化平台及数字化制造体系,实现了国产高档数控机床与数控系统在飞机结构件制造企业中的规模应用。

2. 帮助机床主机厂了解了航空制造用户企业的需求,深入理解了用户工艺,实现了国产高档数控系统在五轴联动加工中的应用,提升了国产五轴数控机床与数控系统的设计、制造和应用水平;

3.通过在成飞、西飞和洪都实施示范应用,帮助军工行业树立了应用国产数控机床及数控系统的信心。

4. 实现了国产功能部件、国产刀具在实际生产中的应用,提升了国产功能部件、国产刀具的设计、制造和应用水平。

组织管理情况

作为课题责任单位,成飞制定了多项组织管理措施,保证了课题的顺利实施。

1. 组织方式

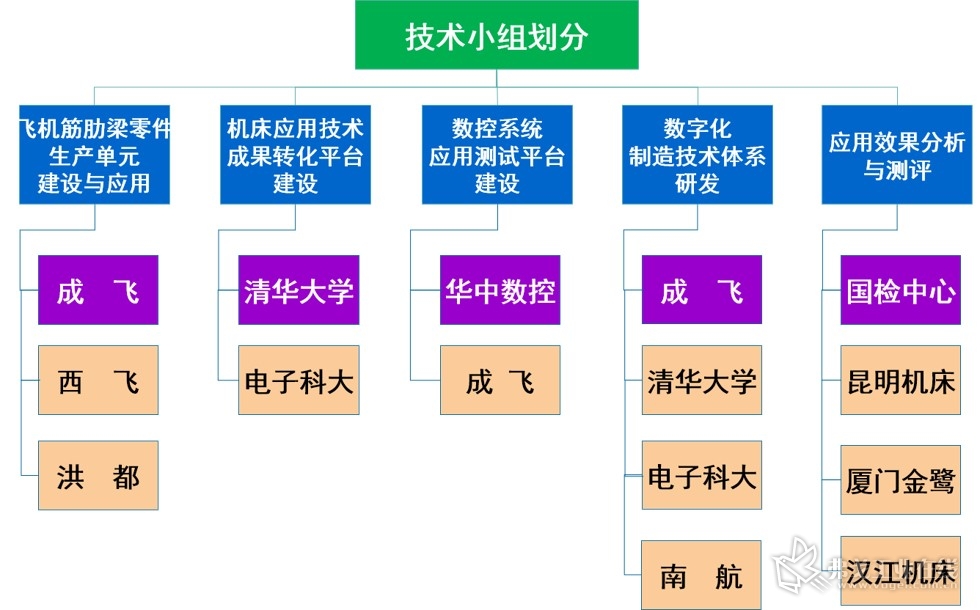

3家航空主机厂作为用户单位,主要负责国产高档数控机床与数控系统示范应用的条件建设和应用示范的实施工作;沈阳机床集团昆明机床股份有限公司、武汉华中数控股份有限公司等配套企业和用户单位作为技术应用的主体,形成供应商-用户关系,并与清华大学、南京航空航天大学和电子科技大学组成企业、用户和高校相结合的产、学、研、用合作关系,优势互补,利益共享,立足长远,共同成长,通过强强联合,开展课题攻关,并将课题成果直接应用于本课题产品的开发。

2. 管理方式

根据课题研究任务,划分了生产单元建设、技术成果转化平台、数控系统测试平台、数控化制造体系和应用效果测评等多个技术小组,由成飞作为课题组长单位进行统筹管理,定期召开技术小组会议,定期对课题实施进度进行检查,及时发现并解决问题,协调各子课题顺利完成任务。各技术小组开展课题的日常管理工作,负责小组内部的工作沟通协调。

技术小组划分

3. 管理措施

依据《国家科技重大专项(民口)管理规定》及成飞课题管理文件的要求,对课题工作进行管理。根据课题任务书、预算书,制定了任务研究计划及财务执行计划,通过月度汇报、季度简报和年度报告等多种形式,实现对公司内部及参研单位的技术研究、财务执行情况的督导。课题实施期间,发布了60多个文件,并以方案评审、技术交流和专家咨询等方式组织了多次会议,促进了课题的顺利实施。

课题技术交流会

课题技术交流会

4. 经费管理

在经费核算和管理方面,严格遵循《国家科技重大专项(民口)资金管理办法》相关规定,做到专款专用。

(1)制度:建立课题规范化财务管理流程、课题财务审计风险防范机制。

(2)预算:设立课题经费开支明细账,在月度课题管理工作例会上通报。

(3)培训:涵盖课题负责人、参与单位课题负责人等全体课题参研人员。

(4)检查:监督管理和财务审计参研单位预算执行情况,合理拨付经费。

(5)核算:将课题经费财务管理和会计核算纳入公司统一财务管理。

(6)考核:将课题月度经费计划执行情况纳入月度课题管理工作评价。

结语

“国产高档数控机床与数控系统在飞机筋肋梁等加工单元中的应用”课题,是在2010年“国产高档数控机床在典型飞机结构件加工中的示范应用”课题基础上,应用04专项主机、共性技术、数控系统、功能部件和数控刀具等类别课题的研究成果,而推动了国产数控机床在实际生产中的进一步应用,从而实现了从“一条线7台机床”到“3条线69台机床”、从“一家航空企业”到“3家大型航空企业”,从“典型零件小批量生产”到“多机型零件批量生产”,从“国产高档数控机床应用”到“国产高档数控机床、国产数控系统、国产功能部件和国产数控刀具应用”的飞跃,促进了国产高档数控机床和数控系统的设计、制造和应用水平的进一步提升。

上述成绩的取得,既是成飞多年来重视技术创新与成果落地的结果,也是各参研单位、国产机床与功能部件制造商集智攻坚、努力奉献的集体智慧的结晶,更是04专项实施以来又一次取得的丰硕成果。

获取更多评论