大型叶片型面加工六坐标联动数控砂带磨床

课题背景

核电叶片、大型汽轮机叶片和航空发动机叶片等复杂曲面零件广泛应用于能源、动力、运载和国防等行业,是汽轮机、航空发动机等能源、动力装置的关键部件之一。这些产品关系着国民经济和国防安全,其关键制造技术代表着国家制造业的核心竞争力,因此,工业发达国家非常重视对大型叶片加工的研究。

多轴数控加工中心和多轴数控叶片砂带磨床的使用,使叶片的整体加工效率、型面几何精度及表面质量得到大幅度提高。多年来,由于发达国家对多轴数控叶片砂带磨削机床和叶片砂带磨削多轴数控编程技术的封锁及价格垄断,使得我国叶片制造企业至今依然普遍采用传统落后的手工抛磨作业方式。这种传统的加工手段,已成为制约叶片行业加工效率提高的瓶颈,远不能满足国民经济发展对上述能源、动力装置日益增长的需求,严重影响了我国能源发展战略的实施。

在“高档数控机床与基础制造装备”科技重大专项的支持下,通过实施“叶片复杂型面精加工六坐标联动数控砂带磨关键技术研究与应用”课题,不但极大地缓解了我国能源、动力等行业对大型叶片的迫切需求,而且有力地促进了我国中高档数控机床的发展,提升了国产高档数控装备制造业的水平,填补了国内空白。

该课题充分发挥了企业和高校的优势,形成了由东方电气集团东方汽轮机有限公司、北京胜为弘技数控装备有限公司、武汉华中数控股份有限公司、无锡透平叶片有限公司、华中科技大学和吉林大学联合组成的自主创新团队,坚持走产、学、研、用紧密结合的道路,为课题的顺利实施提供了有力保障。

课题目标

突破大型叶片六坐标联动数控砂带磨床关键技术,研制具有自主知识产权的大型叶片六坐标联动数控砂带磨床和数控工艺编程软件,提高磨削精度和加工效率,产品综合性能技术指标达到国际先进水平,整机性能稳定可靠。在此基础上,配套相应的工、夹、量、检辅助设备和物流设备,组建大型叶片六坐标联动数控砂带抛磨生产线,实现能源动力领域中核电、火电设备用大型汽轮机叶片等关键零件的六坐标联动数控砂带磨削加工,在叶片制造行业进行示范应用,为我国自主制造技术能力的提升发挥重要的促进和支撑作用。

研究内容

本课题针对大型汽轮机叶片和核电叶片多轴联动砂带磨削加工的迫切需求,突破了六坐标联动数控砂带磨床制造、砂带磨削工艺、砂带磨削编程和多轴联动数控砂带磨削控制等关键技术,组建了大型叶片六坐标联动数控砂带抛磨生产线,并在叶片制造行业进行了示范应用。

为研制具有完全自主知识产权的大型叶片型面加工六坐标联动数控砂带磨床,课题开展了如下研究工作:

1. 大型叶片六坐标联动数控砂带磨床优化设计与制造,具体包括:

(1)面向叶片磨削功能需求的数控砂带磨床总体方案设计;

(2)六坐标联动数控砂带磨床主机设计;

(3)六坐标联动数控砂带磨床有限元模型;

(4)六坐标联动数控砂带磨床的静刚度分析;

(5)六坐标联动数控砂带磨床的模态分析。

2. 大型叶片数控砂带磨削工艺与磨削参数优化技术,具体包括:

(1)砂带选择技术;

(2)砂带接触轮的选择技术;

(3)砂带线速度的选择技术;

(4)进给速度优化技术;

(5)浮动压力分析;

(6)磨削行距的确定;

(7)磨削区域划分。

3. 叶片六坐标联动数控砂带磨削编程技术,具体包括:

(1)六坐标联动数控砂带磨削运动轨迹规划;

(2)六坐标联动数控砂带磨削后置处理技术;

(3)磨削加工运动轨迹仿真技术;

(4)叶片六坐标联动砂带磨削数控工艺编程软件。

4. 高精度六坐标联动数控砂带磨削控制技术,具体包括:

(1)高精度六坐标联动控制装置;

(2)A轴双回转轴同步技术;

(3)机床误差补偿技术。

5. 磨削装置单元化技术,具体包括:

(1)磨削用B、C双摆头结构设计;

(2)强力磨削与随形抛光一体的砂带装置;

(3)砂带磨削装置与五轴机床铣削头互换技术。

6. 六坐标联动数控砂带磨削机床可靠性研究,具体包括:

(1)数控机床可靠性评估方法;

(2)现场运行状态的可靠性考核测评技术;

(3)数控砂带磨削机床产品的可靠性考核方法。

7. 六坐标联动数控砂带磨削机床和数控系统可靠性、稳定性考核验证,具体包括:

(1)数控砂带磨削机床和数控系统可靠性考核验证;

(2)数控砂带磨削机床精度保持技术。

8. 六坐标联动数控砂带磨削工艺验证,具体包括:

(1)六坐标联动数控砂带磨床核电叶片型面抛磨加工适用性验证;

(2)数控砂带磨削工艺参数验证;

(3)叶片强力磨削加工工艺验证。

9. 大型叶片六坐标砂带抛磨生产线,具体包括:

(1)叶片磨削生产线的生产管理;

(2)叶片磨削生产线的质量管理;

(3)叶片磨削生产线的设备管理;

(4)生产线实时数据采集与分析处理。

课题实施情况

课题围绕大型叶片六坐标联动数控砂带磨床关键技术展开了研发,按照课题任务书规定的内容,完成了各项任务、考核目标及主要经济指标。应用情况表明,课题相关研究成果对提高大型汽轮机叶片的加工效率、加工质量发挥了重要作用,提升了国产高档数控机床的设计、制造和应用水平,达到了课题任务书规定的目标。具体而言,突破了如下关键技术:

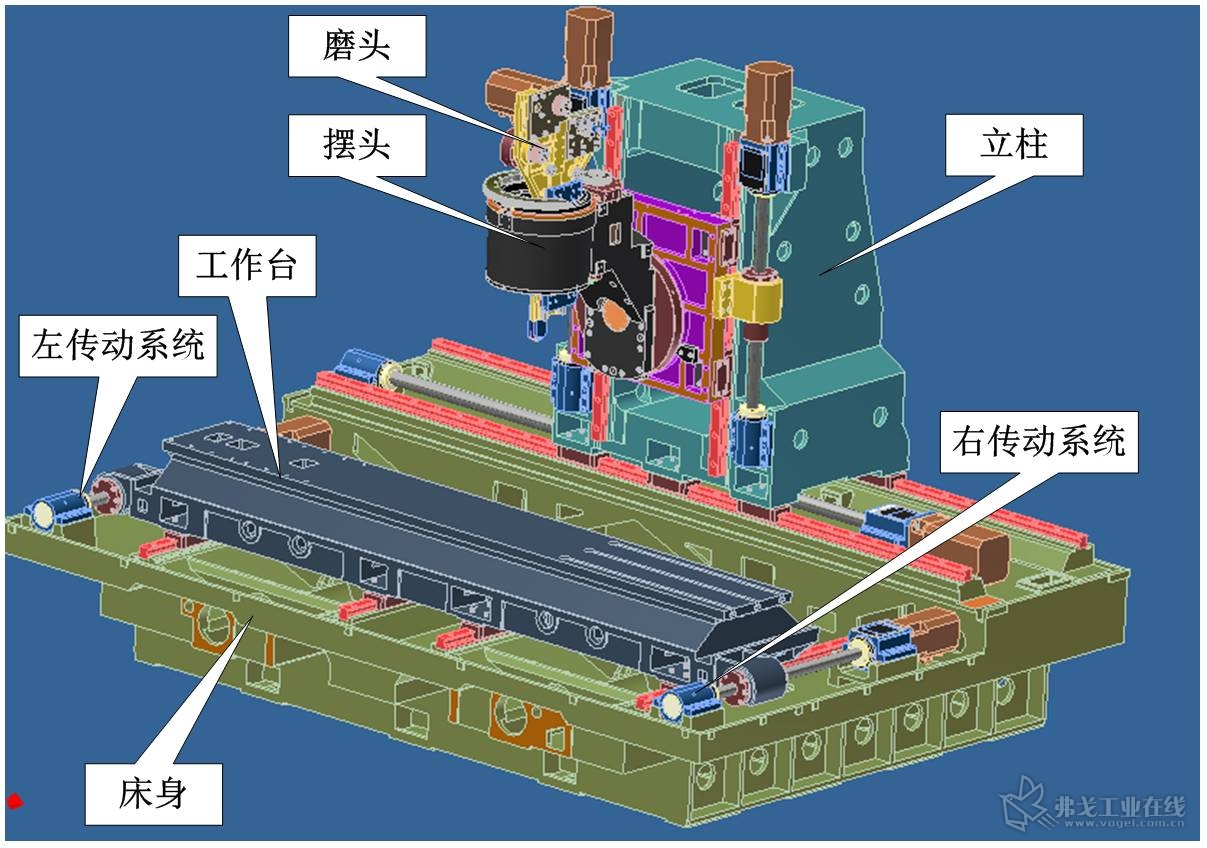

1. 六坐标联动数控砂带磨床主机设计与制造技术。按照大型叶片六轴联动数控砂带磨削的功能需求,根据机床结构(如图1所示)的运动适应性,利用机床整机三维数字化设计和功能仿真分析方法,研制了具有高动态特性的叶片六坐标联动数控砂带磨床整机结构。机床为X、Y、Z、A、B、C六坐标联动,其中Y轴和Z轴采用重心驱动技术,实现机床高动态特性和运动的平稳性。研制了中空C轴的BC双摆头砂带磨削单元,实现了砂带磨削单元与五轴铣削头互换。气浮功能的砂带驱动装置,实现了磨削时接触压力的精确控制。砂带自动张紧机构,提高了砂带更换的速度和安全性。目前,开发的六轴联动数控砂带磨床产品已系列化,能满足不同规格尺寸的叶片制造要求,实现了大型汽轮机叶片的高效率、高精度和高质量磨削加工。

图1 机床结构三维模型

2. 六坐标联动砂带磨削工艺与磨削参数优化技术。数控砂带磨削的刀轴矢量不同于普通的铣削加工,后者的刀轴矢量一般确定为曲面在加工点处的法线方向,磨削加工的刀轴矢量为接触轮的轴线方向,与加工点处曲面的某一切线方向平行。因此,砂带磨削效率、误差和表面质量将与砂带宽度和接触轮直径大小有直接关系,同时,磨削线速度、进给速度、浮动压力和切削行距对磨削效率和质量都有不同程度的影响。通过试验研究,实现了砂带磨削工艺与磨削参数的最优化。

3. 六坐标联动数控砂带磨削编程技术。针对大型叶片型面加工中磨削接触轮表面几何特征与磨削接触点处叶片型面局部几何特征的匹配需求,结合六坐标联动数控砂带磨床的“三平动、三转动”结构和运动特点,完成了矢量编程、运动轨迹规划、后置处理、加工仿真和机床误差补偿等关键技术,自主开发了六坐标联动叶片数控砂带磨削加工工艺编程软件。

4. 高精度六坐标联动数控砂带磨削控制技术。针对大型汽轮机数控砂带磨床的加工运动形式和控制功能要求,完成了六坐标联动数控砂带磨削专用控制系统的开发,实现了六坐标联动插补、双轴同步控制等关键控制技术。开发的专用控制系统硬件和软件满足了叶片砂带磨削机床特点及特殊控制要求。

2011年,中国机械工业联合会在四川省德阳市组织召开了“大型叶片型面加工六坐标联动数控砂带磨床”技术成果鉴定会,鉴定结论是:大型叶片型面加工六坐标联动数控砂带磨床的研制成功,填补了国内空白。所研制的数控机床、数控系统、加工工艺及编程软件具有自主知识产权,总体技术达到同类产品的国际先进水平。2017年12月,课题通过终验收。

通过课题实施,共发表论文3篇,获专利授权7项、软件著作权4项,制定企业标准和规范两项。

人才队伍和创新基地建设

课题充分发挥了企业和高校的优势,形成了由东方电气集团东方汽轮机有限公司、北京胜为弘技数控装备有限公司、武汉华中数控股份有限公司、无锡透平叶片有限公司、华中科技大学和吉林大学联合组成的自主创新团队,坚持走产、学、研、用紧密结合的道路。

通过课题实施,研发团队得到了壮大,为国家和企业培养了一批专业的技术骨干、博士后、博士及硕士研究生,包括:通过国家“千人计划”,从美国引进了原UG公司软件资深研究员和高级管理经理李振翰博士,为企业培养技术骨干25名,博士研究生3人,硕士研究生10人,已毕业6人。

成果应用情况

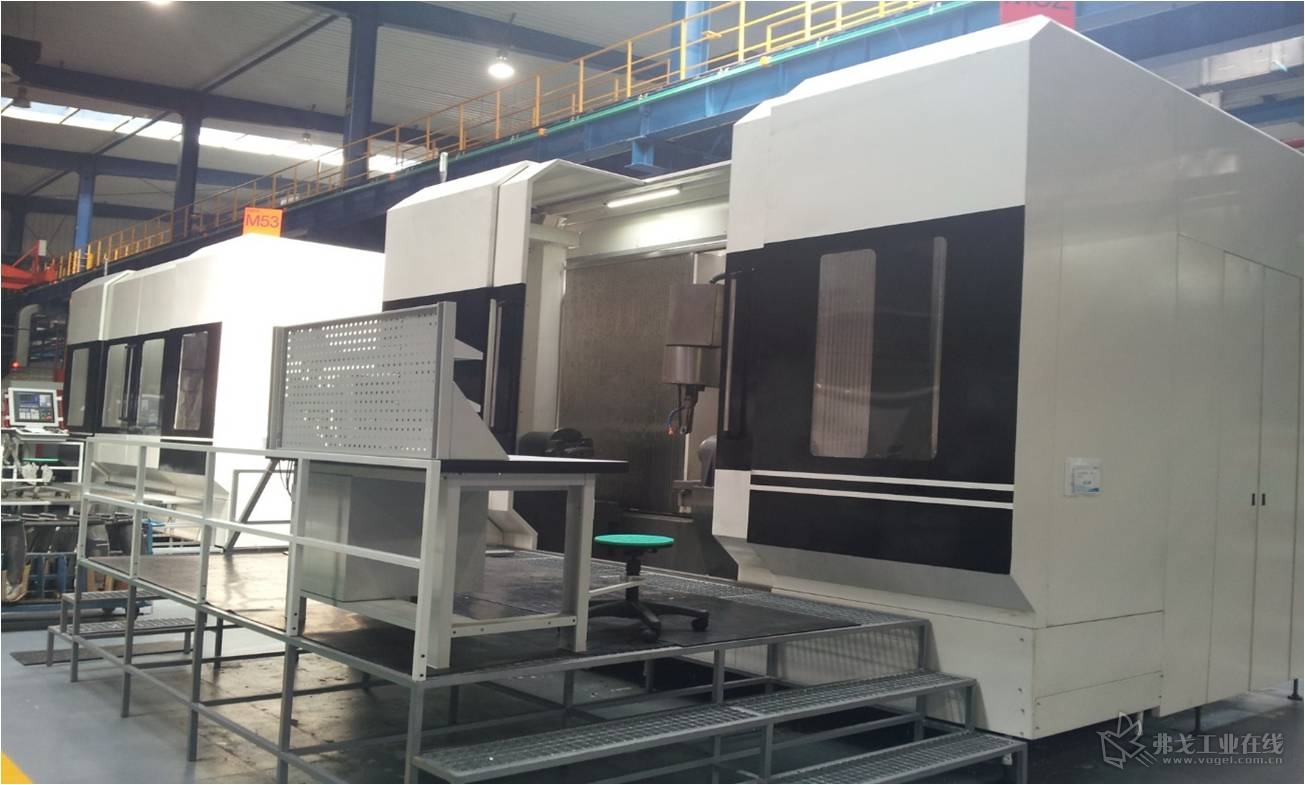

大型叶片型面加工六坐标联动数控砂带磨床系列设备被东方电气集团东方汽轮机有限公司用于叶片产品加工,并建成了生产线,如图2所示。生产线由MK1000、MK2200和MK2600等3种规格共11台六坐标联动数控砂带磨床组成,年产能达12000片以上。通过核电低压转子装机测试,表明叶片一致性非常好,低压转子在不经配重调整的情况下,高速动平衡效果优于法国阿尔斯通制造的转子。

图2 砂带磨床生产线

两台大型叶片型面加工六坐标联动数控砂带磨床系列设备被无锡透平叶片有限公司用于叶片产品的加工,可加工能源领域应用的国内最长的41英寸钛合金汽轮机叶片、71/72英寸核电叶片和51英寸空心静叶片,以及航空领域应用的宽弦风扇叶片、发动机OGV导叶等,如图3所示。

(a)生产车间里的数控砂带磨床

(b) 72英寸核电叶片

图3 砂带磨床在无锡透平叶片有限公司的应用

社会效益和经济效益

通过课题的实施,研制了具有完全自主知识产权的六坐标联动数控砂带磨床和数控系统,开发了六坐标联动数控砂带磨削工艺编程软件,填补了国内空白,打破了国外对该项装备的长期技术封锁与价格垄断,替代了传统的手工打磨方式,实现了以人为本的可持续发展,令叶片加工效率、加工质量和工艺稳定性显著提升,为航空、航天、能源和动力等领域的叶片制造提供了一套完善的解决方案,提高了国内叶片制造领域的整体技术创新水平和市场竞争力,对国民经济发展及国防安全都具有非常重要的战略意义。

将课题研究成果——六坐标联动数控砂带磨床、磨削工艺、编程软件和控制融为一体,可磨削任意复杂空间曲面,具有刚性磨削和柔性仿形磨削、干式磨削和湿式磨削等功能,可广泛用于燃气轮机叶片、火电汽轮机叶片、核电汽轮机叶片和飞机发动机叶片的型面加工和异型曲面如导弹挂架、整流罩的磨削加工,应用对象适应性强,应用面广。

通过课题的实施,为我国能源动力装备制造领域培养了一批高素质的研发人才队伍,一大批数控技术工程人员在生产实践中得到了很好的培训和锻炼,提高了现场调试和技术应用水平。

截止到2013年1月,生产线上陆续投入使用的11台设备累计加工 72英寸 、 57英寸 、905等核电叶片, 40英寸 、 48英寸 、856等常规叶片,IGV等燃机叶片2.56万余只,价值(内部结算增加值)13584余万元。课题执行期后,2013~2015年的3年期间,加工各类叶片总计66864支,叶片价值约10.38亿元。总之,制造销售的大型叶片型面加工六坐标联动数控砂带磨床及其衍生产品约6000万元。

荣获的奖项

课题研制的验证机型——TX-6九轴控制六坐标联动核电叶片加工数控砂带磨床,在2008北京机床展中获得了中国机床工具工业协会颁发的CCMT2008“春燕奖”,如图4所示。

图4 数控砂带磨床获得CCMT2008“春燕奖”

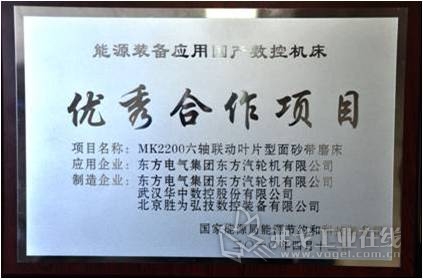

2010年4月,“叶片复杂型面精加工六坐标联动数控砂带磨关键技术研究与应用”课题获国家能源局和工信部颁发的优秀合作奖,如图5所示。

图5 数控砂带磨项目获得国家能源局和工信部颁发的优秀合作奖

2016年,“叶片复杂型面精加工六坐标联动数控砂带磨关键技术研究与应用”课题获北京市科学技术一等奖,如图6所示。

图6 数控砂带磨项目获北京市科学技术一等奖

该机床一面世,立刻引起行业人士的高度重视。由国家科学技术部办公厅和国务院发展研究中心国际技术经济研究所共同编写的《世界前沿技术发展报告》(2008年)一书,将叶片砂带磨床列为数字制造与自动化技术中的数控加工技术重大突破之一,如图7所示。

图7 叶片砂带磨床被《世界前沿技术发展报告》列为重大突破技术

总之,通过深度融合、联合攻关和协同创新,课题取得了成功,课题成果在大型汽轮机叶片加工中得到了推广应用,并在燃气轮机和航空发动机叶片的砂带磨削精确成形上得到了拓展应用,积累了一些经验,具备了一定的技术基础。希望国家能够继续加大支持力度,令课题成果在航空发动机和燃气轮机制造领域得到进一步的推广,为“两机专项”做出贡献。

获取更多评论