航天器复杂空间曲线焊缝变极性等离子弧自动化焊接装备

“高档数控机床与基础制造装备”科技重大专项课题“航天器复杂空间曲线焊缝变极性等离子弧自动化焊接装备”(编号:2012ZX04008-021),于2012年1月开始实施,至2014年12月结束,历时3年。该课题针对载人航天大型密封舱体的制造需求,开发了多轴联动变极性等离子弧大型自动化焊接装备,解决了大型薄壁壳体结构的空间曲线焊缝焊接技术难题。制成的一套大型变极性等离子弧自动化焊接装备样机,已在航天飞行器密封舱体制造领域得到成功应用。本课题的实施,使我国大型航天器铝合金密封舱的焊接技术达到国际先进水平,实现了密封舱核心焊接装备的自主可控,填补了国内空白,意义重大。

关键技术突破

依托“航天器复杂空间曲线焊缝变极性等离子弧自动化焊接装备”课题的实施,突破了中厚度铝合金空间曲线焊缝VPPA穿孔熔池稳定性控制、焊接质量控制和焊缝质量评价等关键技术,在国内首次实现了该设备在我国大型航天器密封舱体空间曲线焊缝结构制造中的示范应用。

多轴联动变极性等离子弧大型自动化焊接装备

在对全数字变极性等离子弧专用焊接电源进行研制的过程中,开发出双变压器自均流型逆变主电路拓扑结构,以及零电压、零电流和全负载的软开关控制系统,设计的软件电流发生器可以实现任意波形输出,完成了具有自主知识产权的全数字变极性等离子弧专用焊接电源的开发。

在变极性等离子弧穿孔熔池稳定性控制技术的研究中,从等离子电弧的电极电子发射和电弧空间气体电离的物理本质出发,针对不同极性电弧行为进行了深入研究;在逆变焊接电源快速响应性能的基础上,设计了电压脉冲和电流脉冲联合稳弧电路,解决了小电流变极性焊接电弧的过零断弧问题;深入分析了变极性等离子弧双弧干涉的产生机理,通过物理切断维弧通道的方法,从根本上抑制了双弧干涉,并获得自主知识产权。

在铝合金变极性等离子弧焊接工艺评价体系中,针对3~15mm厚2A14、5A06和7N01铝合金,开展了变极性等离子弧焊接试验研究。针对焊接过程稳定性、焊缝成形、焊接接头力学性能以及焊接接头微观组织结构等,对焊接工艺参数进行了探索和优化,最终获得了满足3~15mm厚材料VPPA焊接的整套焊接工艺参数,制定出铝及铝合金的焊接工艺评定试验国家标准一项、铝及铝合金变极性等离子弧焊接工艺规程国家标准草案稿一项,以及航天器、铝合金变极性等离子弧焊接技术企业标准一项。

在多轴联动变极性等离子弧大型自动化焊接装备的研究中,开发了双自由度的转台变位机和三维直线导轨,完成了与六轴关节机器人的集成,建立了机器人自动化焊接工作站。双自由度变位机转台,工作时翻转变位,使被焊工件的焊缝位置与地面垂直,实现了对被焊工件的双自由度翻转变位。三维直线导轨的3个直线滑轨都为高精度直线导轨,由交流伺服电机驱动,配备编码器,采用机器人外部轴伺服电机控制,参与机器人运动插补,保证了与机器人的联动。机器人自动化焊接工作站通过11轴联动,实现了复杂曲线焊缝的VPPA自动化焊接。

在基于现场总线技术的三位一体焊接控制系统的开发中,以嵌入式PC和德国倍福E‐bus 模块组成硬件平台,构建了一套基于现场总线的变极性等离子弧自动化焊接控制系统、利用ErtherCAT 协议构建系统的运动控制平台,以及利用DeviceNet 协议构建系统的焊接工艺控制平台。基于TwinCAT 软件平台,设计开发出焊接过程控制人机交互界面,可以对自动化焊接过程的焊接工艺参数、焊枪姿态和焊接轨迹进行实时控制与监测,实现等离子穿孔焊接的自动化控制。在此基础上,以专用VPPA 焊接机头为执行部件,配合激光结构光传感器、焊接电弧与熔池视频监视系统、焊接工艺参数自动监控系统,建立了一套实现焊接过程实时微调的控制回路。

在航天器空间曲线焊缝变极性弧自动化焊接质量控制技术的研究中,研究了“焊枪优先”的焊接轨迹规划技术,建立了焊接机器人工作站几何运动模型,采用直角坐标空间来规划机器人的运动轨迹,标识焊缝位置,设定焊接路径,生成焊接轨迹,进行焊接运动过程仿真,在三维层面上实现碰撞识别、可达性检测和机器人动作的可视化。研究了封闭焊缝起、收弧控制技术,完成了焊接工艺参数的分段规划与优化,完善了焊接质量保证体系,从工艺上保证了间曲线焊缝变极性等离子弧自动化焊接的质量。

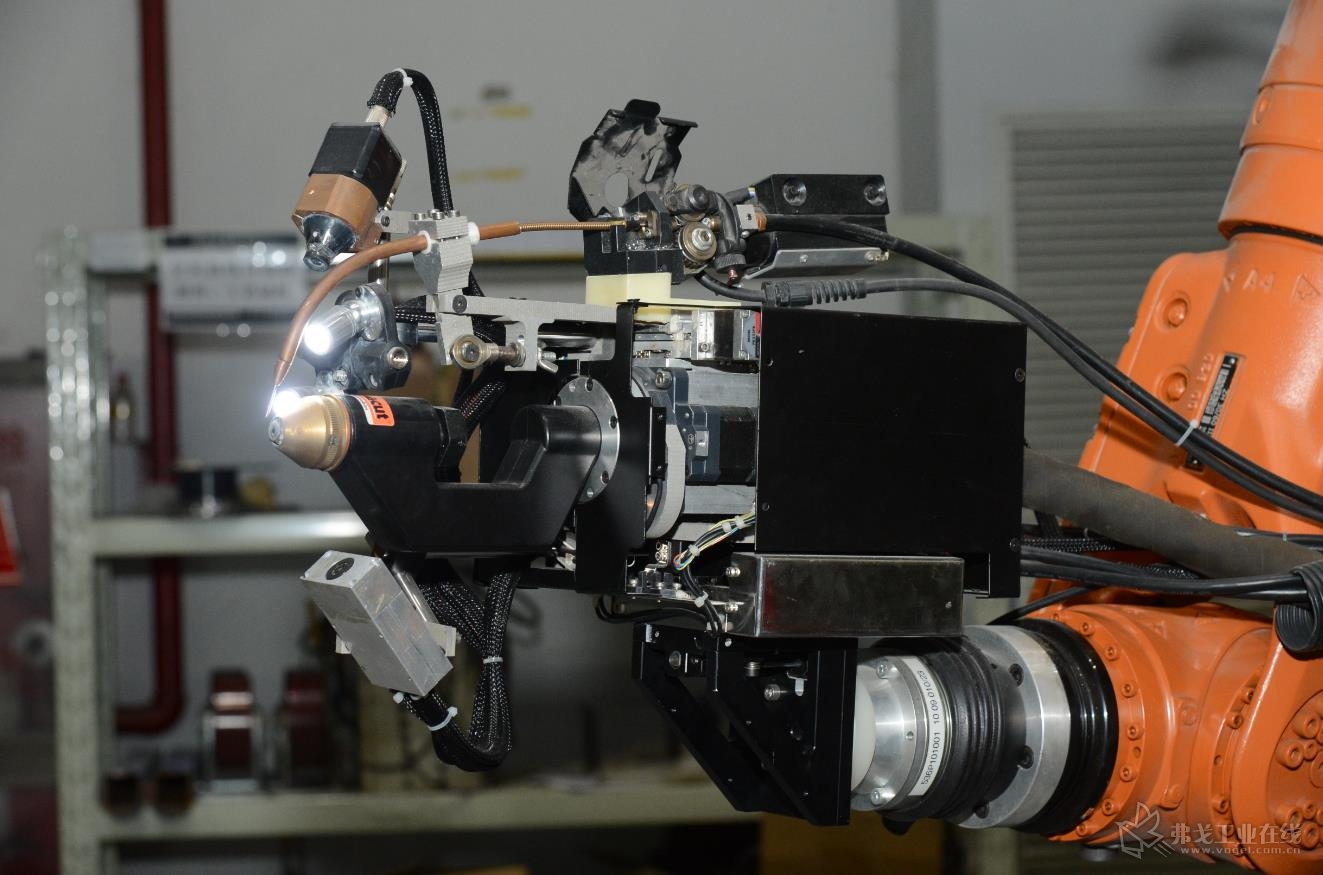

VPPA专用焊接机头

在变极性等离子弧自动化焊接装备在大型航天器密封焊装中的示范应用中,完成了拥有球壳-异性法兰结构的空间曲线焊缝、锥形式蒙皮结构的焊缝和圆柱面法兰相贯线的焊缝等试验样件的设计制造、工装夹具设计以及对样件的自动焊接试验和性能测试。

载人飞船金属大底空间曲线焊缝焊接

典型应用

课题开发的具有自主知识产权的核心技术包括:变极性等离子弧焊接电源、空间曲线焊缝变极性等离子弧穿孔立焊机器人焊接系统、纵缝和环缝焊接装备及穿孔立焊工艺等关键技术和装备,目前均已成功应用于货运飞船约3.5m直径的大型铝合金密封舱体的柱段、锥段结构全部焊缝的焊接制造中,焊接后的舱体结构均通过了密封试验和力学试验考核,各项指标满足了设计要求。目前,课题开发的设备还应用于我国自行设计制造的空间站核心舱(最大直径约4.2m)、实验舱I和实验舱II的密封舱体的研制之中,保障了国家重大工程的顺利实施。

典型空间曲线焊缝产品应用

不仅如此,课题成果已成功实现了转化:在首都航天机械公司服役的2台套设备,完成了对某新型运载火箭助推段壳体的焊装;上海航天制造总厂引进课题成果,开展了2219铝合金的焊接工艺研究;湖北三江航天红阳机电有限公司为解决某关键型号导弹弹体的焊缝气孔和大尺度薄壁壳体结构变形等问题,在充分调研了美国Amet和加拿大Liburdi的技术后,引进了2套本课题研制的纵缝和环缝焊接装备。此外,哈尔滨工业大学现代焊接国家重点实验室、哈尔滨焊接研究所、成都电焊机研究所和内蒙古工业大学等单位,也都引进了本课题研制的纵缝焊接系统来开展基础理论研究。

焊接装备得到推广应用

焊接装备得到推广应用

社会意义

北京卫星制造厂有限公司成功地将变极性等离子弧焊接技术应用于航天器舱体的研制之中,使我国成为继欧美之后在大型载人密封结构中应用这一技术的国家,使大型载人密封结构的自动化焊接技术达到了国际同类产品的领先水平,增强了我国的科技实力和国际威望。

课题研究成果的成功应用,不仅打破了国外在VPPA穿孔立焊工艺方面对我国的技术封锁,也打破了国外对VPPA穿孔立焊装备的市场垄断局面,极大地降低了VPPA穿孔焊接这一高端自动化焊接装备的进口价格。

课题研发的空间曲线焊缝变极性等离子弧穿孔立焊机器人焊接系统在航天飞行器大型薄壁密封结构制造领域的成功应用,增强了我国航天装备制造企业的信心,同时也为全面提升我国航天产业的装备自动化水平奠定了基础。

差距及待研方向

经过多年的发展,国内航天企业已建立了以数字化设计、数字化管控和数控加工等技术为支撑的数字化制造技术体系,但对整体智能制造单元的应用还远远落后于欧美国家。特别是在焊接领域,由于焊接是一个多参量耦合并具有强非线性特征的复杂过程,因此影响焊缝质量的因素复杂,导致焊接领域的智能化发展与需求不相适应,这在多品种、小批量的研制模式下尤为突出,主要表现在以下几个方面:

1. 航天产品由于轻量化和功能扩展的需要,多数为大型复杂薄壁结构,焊接路径为空间曲线轨迹,目前主要由手工焊接完成,部分实现机器人自动化焊接的过程也仍依赖手工示教,因此,离线编程和智能规划成为复杂结构机器人智能焊接的发展趋势。

2. 焊接材料以铝合金为主,由于材料的高反光特性和液态熔池难以观察等,导致焊缝跟踪和对熔池三维形貌的视觉检测应用受到限制,因此,探索多传感信息融合的视觉跟踪方法,是武器装备制造领域实现焊接智能化的重要研究方向。

3. 多品种、小批量的研制特点,决定了对焊接工艺的数据积累不足,仍然需要依靠大量的工艺试验来确定工艺参数,导致生产效率低,因此,急需应用数据分析新方法来建立焊接工艺知识库,指导产品焊接工艺的制定。

4. 现有的焊接生产线,只是实现了自动化和机器人化,是仅能完成装配或焊接单一产品的刚性自动化生产线,适应性差,只有开发柔性焊接装备和柔性工艺装备,才是适应宇航产品快速研制的有效手段。

5. 宇航企业焊接装备与信息系统的结合不紧密,焊接生产过程信息采集不及时、不准确,质量数据包管理难度高,质量数据量化记录较少,不能很好地支持质量的持续改进,急需建立焊接过程数据采集及监控系统。

总之,智能焊接制造单元在宏观上具有离散性,在微观上具有连续性。由于微观连续焊接过程的控制已取得较多成果,因而需要从适应小批量、多品种的航天焊接产品出发,研究并突破制约复杂结构应用的关键技术。智能焊接技术不仅可解决新产品应用的瓶颈难题,更可适应航天产品的高效、高质研制需求,对于提高航天焊接产品的质量和生产效率具有重要意义。

获取更多评论