基于国产数控系统的七轴五联动大型车铣复合加工中心的验证与提升

在“高档数控机床与基础制造装备”科技重大专项的支持下,湖北三江航天红阳机电有限公司、秦川机床工具集团股份公司、武汉华中数控股份有限公司和华中科技大学等几家单位,围绕“高档数控装备及工艺在导弹大型整体舱段集成制造中的示范应用”课题(编号2015ZX04002202)展开了研究。大型立式七轴五坐标联动龙门车铣复合高速加工中心的研制与示范应用,涵盖了数控机床设计、数控摆头、车铣复合双驱回转工作台、多坐标联动控制优化、车铣复合机床加工应用技术、切削加工工艺、自动编程后置处理及仿真、精度控制与评估等整个数控机床加工过程的关键技术内容,需攻克的技术难点主要包括:数控车铣双驱转台功能切换控制、大型数控转台的精密驱动与控制、数控单摆高速铣头的精度稳定性与可靠性、数控单摆铣头联合大型数控转台五坐标联动动态切削的稳定性、数控系统与车铣复合主机及刀库等功能部件的适应性与可靠性控制。

装备主机总体结构

1. 装备主机结构工艺特点

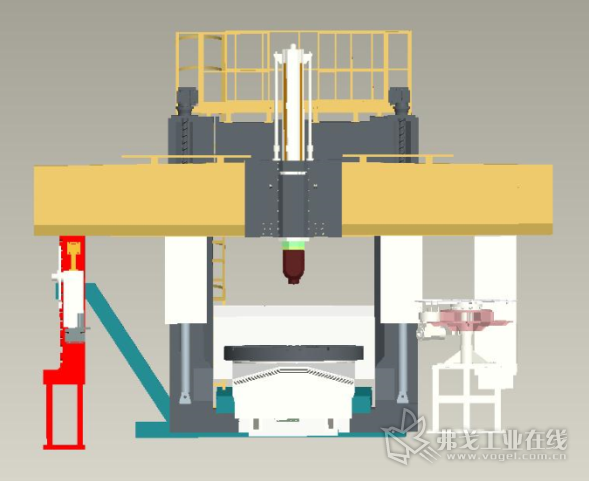

如图1所示,VTM260大型立式龙门车铣复合加工中心是秦川机床工具集团股份公司自主研发的高档数控装备,其L5/T5系列分别用于铝合金高速切削及钛合金高效切削。该高端装备的开发,借鉴了德国先进的设计及制造技术,以VTM180为蓝本,拓展了机床的规格系列,并对机床整体结构进行了优化,使得该机床结构紧凑、刚性好且加工适用性强。该机床拥有不同工种(车、镗、铣、钻和攻)工序的复合加工功能,可一次装夹完成各种金属件及合金件的加工,包括平面、内外圆柱面、台阶、回转曲面和螺纹的车削,以及多坐标联动控制的铣削、镗削、钻孔和攻丝等,是石油、冶金、风电、水电、煤炭、航空航天、船舶、机车车辆以及军工、汽车、机床、工程机械和重型机械等行业不可缺少的高档数控加工装备。

图1 大型立式龙门车铣复合加工中心结构总图

2. 装备主机核心技术参数

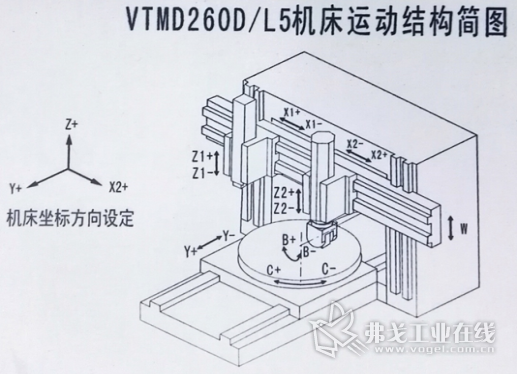

如图2所示,该大型立式龙门车铣复合加工中心配备武汉华中数控股份有限公司的HNC848数控系统,具备七轴五联动车铣复合加工功能,能完成各种复杂平面、曲面零件的高效率、高质量加工,最大车削直径2000㎜,最小加工高度1600㎜,主轴伸进最小镗孔直径400㎜。铣削主轴滑枕采用八边型结构,截面小于360mm×360㎜,X、Y和Z 3个线性轴的行程分别为3000mm、2000mm和1000㎜。回转工作台具备联动控制及分度功能,主轴头和拐角头可自动更换。机床的主要规格参数见表1。

表1 大型立式龙门车铣VTM260-L5复合技术规格参数

| 项目 |

参数 |

项目 |

参数 |

| 工作台直径 |

2600mm |

X轴行程 |

3000mm |

| 最大车削直径 |

3500mm |

X轴快进速度 |

12000mm/min |

| 最大车削工作高度 |

2000mm |

Y轴直线行程 |

2000mm |

| 最小车、镗直径 |

400mm |

Y轴快进速度(台面移动) |

12000mm/min |

| 工作台承载能力 |

20000kg |

Z轴快进速度 |

12000mm/min |

| 工作台转速 |

1~150r/min (车削时) |

Z轴行程 |

1600mm |

| 车削主电机功率 |

90kW |

X/Y/Z轴定位精度 |

0.015/1000mm |

| 主轴锥孔 |

HSK A63 |

X/Y/Z轴重复定位精度 |

0.007/1000mm |

| 滑枕截面 |

≤360mm×360mm; |

横梁升降行程范围(W ) |

1500mm |

| 工作台最大输出扭矩 |

34000Nm |

横梁升降速度 |

300mm/min |

| 工作台回转速度(C轴) |

0~5r/min (铣削) |

C轴旋转角度 |

0~360° |

| 主轴电机功率(连续) |

37kW |

B 轴行程 |

-95°~95° |

| 主轴最高转速 |

15000r/min |

B/C轴重复定位精度 |

0.002° |

| 主轴最大输出扭矩 |

940Nm |

B/C轴定位精度 |

0.003° |

| 最大切削力 |

50000N |

刀库刀位 |

30 |

图2 华中数控系统HNC848及车铣复合主机

3. 主机技术创新

针对铝合金材料零件的加工要求及切削速度高的特点,采用KESSLER电主轴实现了15000r/min的高转速铣削加工。

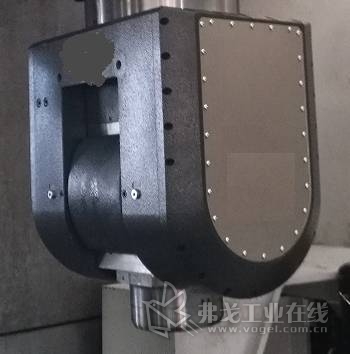

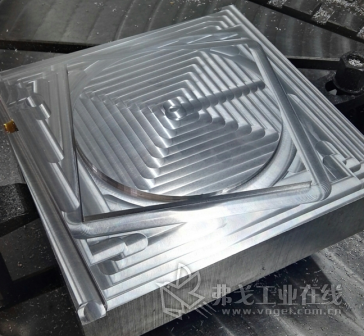

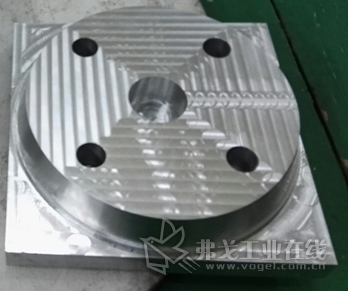

如图3所示为机床的核心功能部件。通过车铣双驱转台、主轴滑枕双驱以及用于加工铝合金及钛合金材料的机械摆动头等方面的技术突破,再加上针对机床导轨和丝杆的防护技术创新,形成了3个系列的产品,进而在某系列型号的大型整体舱段数控加工中得到示范应用。围绕大型整体舱段中钛合金、铝合金和复合材料这3种材料的不同加工要求,对国产车铣复合加工中心进行了适应性改进,在以下几个方面实现了突破和创新。

(1)主轴滑枕双驱改进。主轴滑枕是车铣复合加工中心的关键部件,直接影响车、铣削加工的精度。试验时,主轴滑枕驱动采用双驱动,导轨采用滚滑复合导轨,铣削主轴采用直驱。改进后,主轴滑枕性能明显改善。创新的八边型主轴滑枕截面尺寸为360mm×360mm,其独特优势在于,能够实现舱体内型面的精密车铣和五坐标联动舱体内型铣削。

(2)车铣双驱转台改进。车铣复合加工中心台面作为C轴时,传动刚性弱,严重影响了机床的加工精度和联动精度。对原来的传动机构进行改进,是将原来的车、铣功能这两个独立的驱动单元改为采用大、小两个电机双驱的结构,并对原C轴齿轮箱进行优化,从而提高了传动刚性,进而提高了台面精度。直径2600mm的数控转台,其最大车削转速150r/min,最大铣削转速5r/min。

(3)高速高效切削单摆铣头。针对钛合金材料零件尺寸大、曲面复杂、结构特征多、夹具复杂以及扭矩大等特点,成功地研制出钛合金机械式摆动头及铝合金材料加工用高速电主轴摆动头。由于铝合金材料要求使用合金刀具,切削线速度要求达到400~600m/min,所以机床主轴必须具备较高的切削速度。同时,由于铝合金材料的加工切削力小,为满足加工要求,改为高速电主轴摆动头,并进行了试验验证。结果,在铝合金铣削电主轴转速达15000r/min、钛合金高效切削机械主轴刀柄转速达3000r/min的情况下,实现了1200Nm的大扭矩切削。

车铣双驱转台

摆动头

主轴滑枕双驱

高速电主轴摆动头

图3 大型立式车铣复合主机核心功能部件

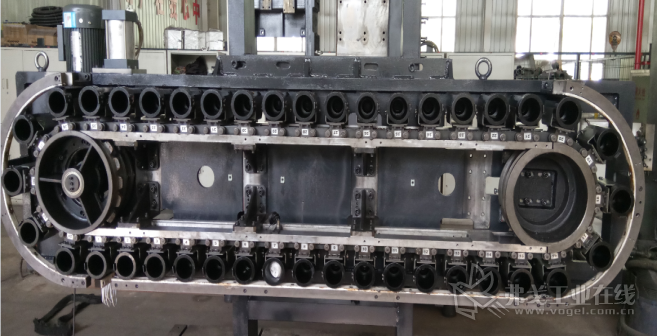

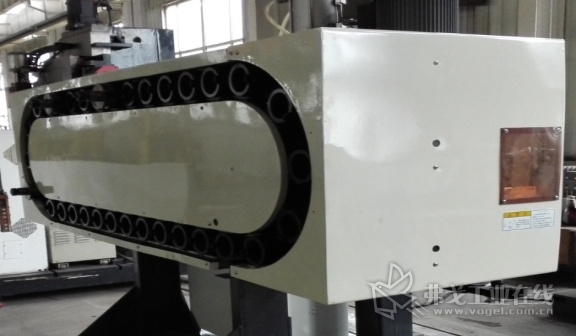

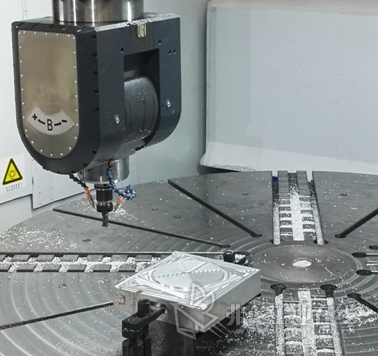

4. 高速刀柄精密链式刀库

针对铝合金及钛合金的车铣复合加工,分别配备了HSK A63和BT50主轴刀柄,如图4所示,链式精密高速刀库存有40把刀,满刀最大直径110mm,最大刀具重量15kg,采用三相减速电机进行换刀控制。通过对刀库的受力关系和结构参数进行理论研究,并对自动换刀装置的误差及加工工艺进行分析,给出了结构参数对传动误差的影响。此外,还对自动换刀装置核心零件弧面凸轮的工艺展开了理论研究。在刀库的性能检测、可靠性试验和刀库控制系统验证方面,通过搭建试验台,开发了满足试验要求的控制系统,开展了性能测试和可靠性试验研究。

对采集到的数据和误差数据进行处理时,反映出刀柄在翻转后的瞬间,其水平方向的位移在不断减小。完成40次测试后,在水平方向检测到的位移误差在-0.04~0.05mm之间,处在刀库设计允许的范围之内。同时,在完成第30次测量后,刀柄的测量误差趋于稳定,重复定位精度相对于前29次的测量数据较高。经多次试验,推测出刀柄翻转的重复定位精度可能与机械手换刀的速度、刀库运行过程中气泵输出的气压以及刀具的重量等有关。

图4 国产高速刀柄精密链式刀库

数控加工仿真开发验证

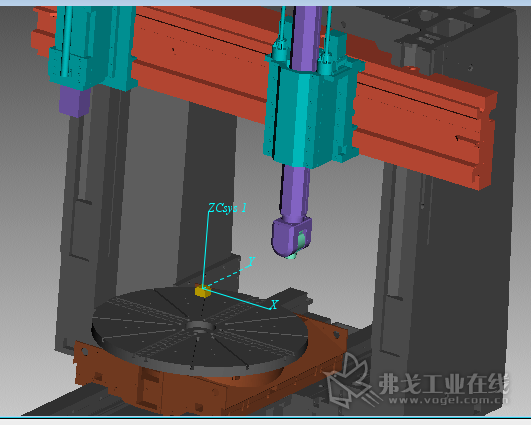

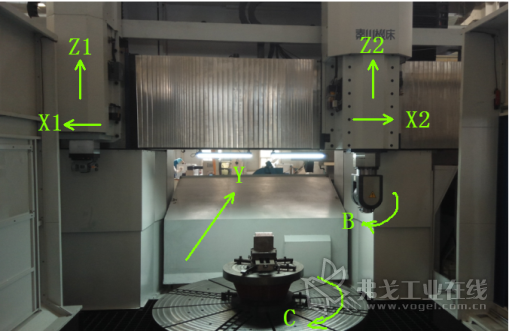

1. 机床运动学仿真配置

VTMD260/L5为动梁定柱龙门式车铣复合加工中心,其运动学构成如图5所示:车削主轴箱沿横梁水平移动(X1轴),铣削主轴箱沿横梁水平移动(X2轴),摆动头固定于铣削主轴下方,绕Y轴旋转(B轴),工作台沿床身前后移动(Y轴);车削滑枕在主轴箱内上下移动(Z1轴),铣削滑枕在主轴箱内上下移动(Z2轴);回转工作台(C轴)在车削工作时提供主切削力,在铣削工作时可实现数控旋转分度;横梁沿龙门立柱上下运动(W轴);采用的华中CNC-HNC-848C全数字数控系统具有X、Y、Z、B、C五轴联动的数控控制和插补运算功能,能够保证在整个加工区域内实现车削、镗削、钻削及铣削加工。

图5 大型立式车铣复合机床VTM260-L5运动学构成

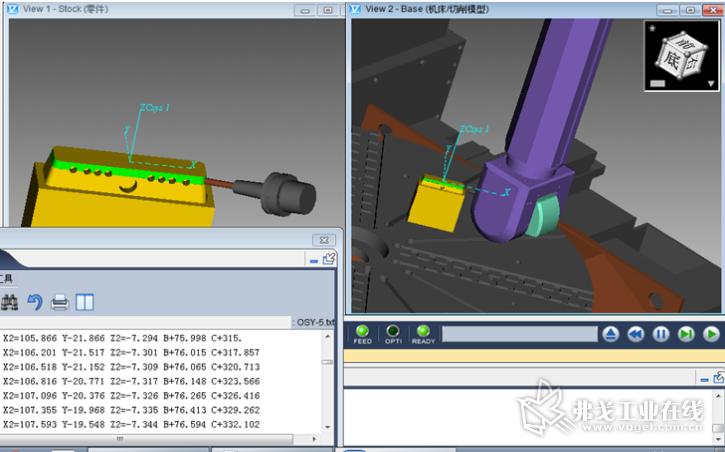

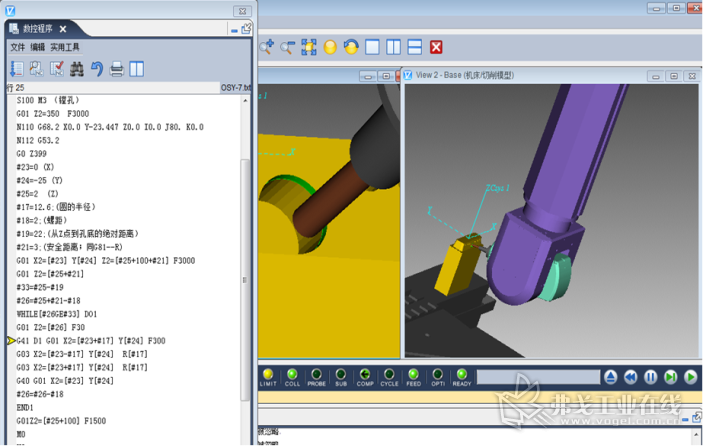

为确保机床加工出合格的产品,需要在前期开发对应此数控系统的后置处理。同时,由于加工的零件普遍具有大型、复杂、贵重和周期长等特点,为防止因程序修改等误操作或坐标系位置不合适而导致的零件损坏,需要配置vericut仿真机床。vericut仿真机床完全模拟机床的运动结构关系,可以检查所有的机床部件,如主轴头、旋转工作台、主轴、刀柄、夹具和切削刀具等,以及其他由用户配置的机床附件之间的碰撞和临界碰撞。用户可以在零件四周设置一个临界碰撞区域,检测四周的临界碰撞状态和超行程错误,从而降低产品加工失误的风险,提高编程质量。对此,主要做了3方面的工作:基于UG 的后置处理配置、ERICUT机床仿真的构建以及机床实际产品的加工验证。

通过开展立式车铣复合加工中心专用后处理、车铣复合加工仿真等研究,分析了车削与铣削NC指令的特点,提出了车铣复合后置处理方案,在UGNX等平台上开发了立式车铣复合后置处理器。构建Vericut仿真机床一般有两种方法:一是利用自带的简单建模工具建立机床模型;二是采用其他CAD软件,先建好机床模型,再导入到Vericut中。目前采用的是第二种方式,即利用UG,将建立好的机床模型文件导出STL格式,再导入到VT中建立机床。

2. 后处理程序验证及仿真

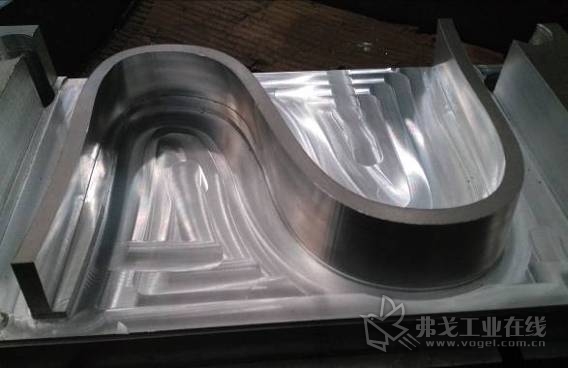

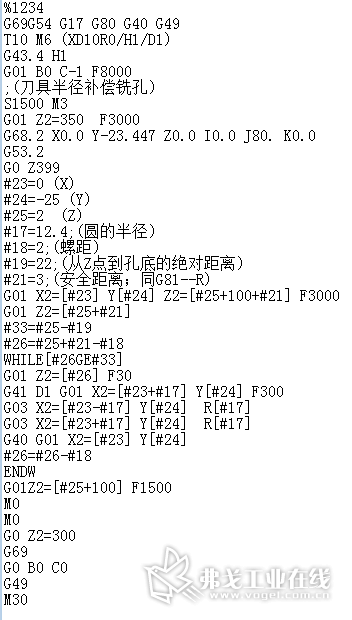

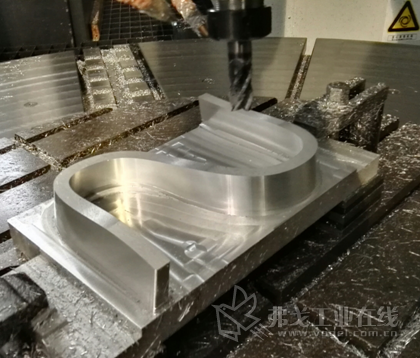

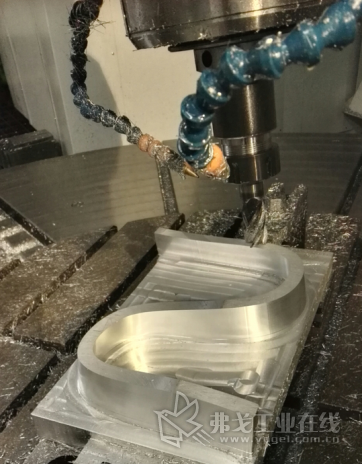

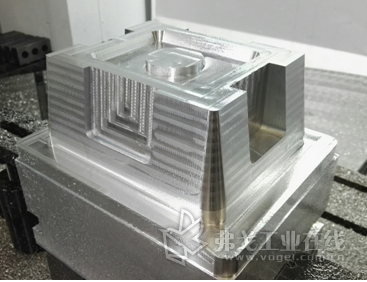

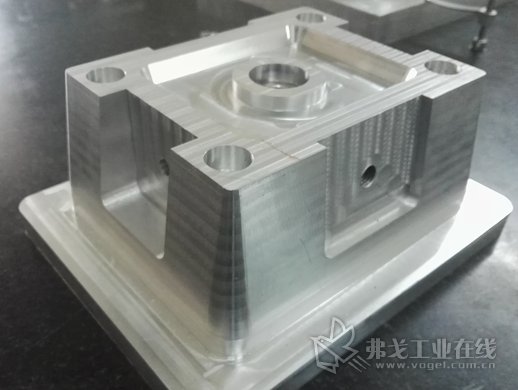

后置处理只是为了查看是否生成程序,尚没有通过机床的实际加工。现在,通过生成程序而在机床上进行实际加工应用。为保证数控程序控制的加工安全性,试加工时,先将刀长补偿抬高一点,空试加工,观察机床的运动情况,再慢慢减少刀具长度或半径补偿,直到补偿值为理论尺寸后,加工出零件,然后测量具体尺寸。若符合设计尺寸,则验证后置处理可以使用。图6所示为采用XD10R0直齿铣刀底刃对方形锥台进行的五轴联动加工,图7所示为采用3+2模式、通过欧拉角定义方式铣削¢25孔的同时,验证G68.2及华中数控系统的宏程序功能。

图6 五轴联动底刃加工锥方台

图7 基于欧拉角方式3+2联动铣孔

功能性切削加工验证

对铝合金车铣复合加工进行的多项功能测试包括S件/NASA件的切削和五轴钻孔攻丝切削,结果表明,五轴侧铣光洁度较好,五轴钻孔攻丝螺纹检测合格。此外,还完成了一个典型舱段的外形面五轴端铣加工。目前暴露的问题是,五轴端面铣削空间曲面时,表面光洁度较差,有刀痕,C轴有漂移。采用西门子电机进行测试后,上述缺陷依旧无法消除。分析原因,主要是机床摩擦力较大、伺服电机功率可能不足,目前正在予以解决。

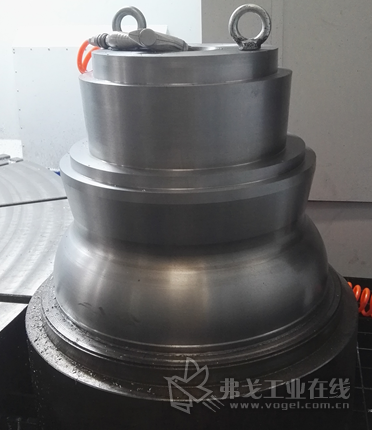

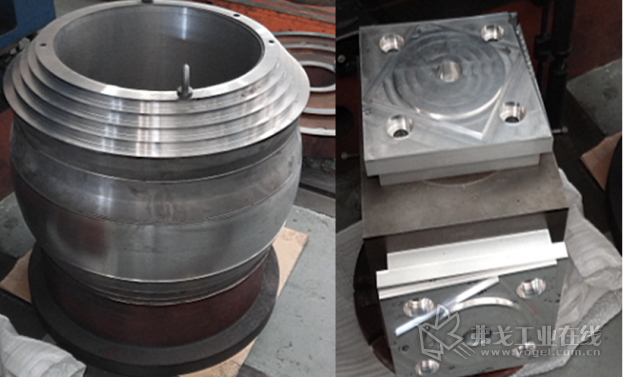

1. 标准件车削及立卧式铣削功能验证

如图8所示,针对两种不同的构件,进行数控立式车削的标准件试切,结果,加工产品的光洁度和尺寸精度均满足国标要求。如图9所示,在进行三轴铣削标准件测试时,在立式和卧式两种不同状态下完成了铣削-镗孔-攻丝等,结果,尺寸精度和形位精度均满足公差要求,无明显的接刀痕,加工合格。

图8 数控立式车削标准件测试

图9 立卧转换铣削三轴联动测试

2. 机床加工NASA及S件动态特性验证

(1)车铣复合加工NASA及S件动态

为验证机床的动态性能,分别对国际标准的NASA件和S件进行五轴联动侧刃加工,加工后,零件侧面局部存在鱼波纹和肯伤缺陷。五轴侧刃加工锥度直纹面时,在圆弧拐角处有肯伤,如图10所示。

图10 五轴联动侧刃铣削机床动态性能测试

(2)进口DMU125P对比切削测试

如图11所示,针对五轴联动侧刃和底刃加工在VTM260-L5上存在的问题,使用DMU125P设备分别加工了上述两个试件,结果加工质量较好。选用DMU125P设备进行对比切削测试,是因为其结构采用的是工作台旋转C轴、机床头为45度倾斜B轴。通过对两种设备的切削结果进行对比,基本可以判定,在VTM260-L5上出现的问题不是编程或模型构造导致的,因此,需要继续优化VTM260-L5机床的参数。

图11 DMU125P加工金字塔型件及NASA件对比测试

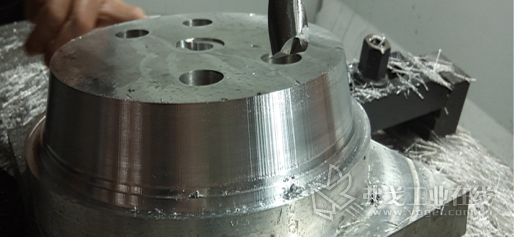

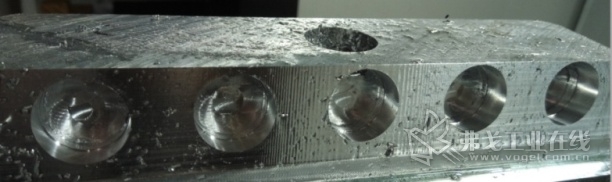

3.五坐标孔系加工功能测试

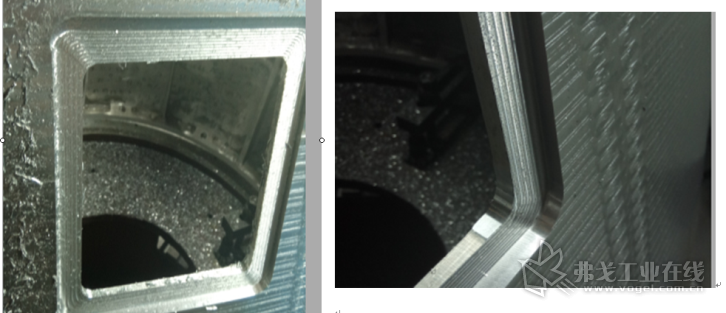

(1)欧拉角定义3+2模式钻孔与攻丝

采用¢8.5钻头,基于欧拉角定义3+2控制模式下进行孔系加工,如图12所示。加工孔系全部合格后,同模式下进行螺孔攻丝,采用M10X1.5丝锥加工M10螺纹,塞规验证合格。

a欧拉角定义五轴攻丝

b欧拉角定义五轴镗孔

c五轴镗孔精加工

d五轴孔系加工宏程序

图12 五轴孔系加工测试及其宏程序

(2)欧拉角定义3+2模式铣孔与镗孔

采用XD10R0铣刀进行¢24.8的底孔加工。如图12d所示的铣孔加工宏程序,加工检测合格。同模式下通过欧拉角方式加工,采用镗削方式加工¢25销孔,镗孔加工经光面塞规检验合格。

改进后的切削验证及舱体加工

1. 国家标准三轴铣削加工测试

针对前期加工出现的问题,对机械部分及数控系统进行优化后,并对加工基准、数控程序进行优化,重新加工后的三轴立式和卧式切削实物如图13所示。经过检测,尺寸合格率达到95%,两处出现垂直度超差。经分析,是由温差及Y轴零位一段时间后导致的机床漂移所致。

图13 三轴联动立式铣削国家标准件

2. 国际标准NASA件加工测试

结合五轴机床国际标准试切NASA件标准要求,开展了五轴侧铣综合测试。如图14所示,通过对数控系统插补周期、加工刀具、数控程序、加工的进给量和主轴转速等进行优化摸索,加工出的试切件满足了要求。但从摸索情况看,机床在不同进给速率和不同转速下加工出的产品,外表面光洁度存在差异;与国外高档数控系统如Heidenhain ITNC640或FIDIA C40相比,国产数控系统对机床的高速动态特性控制还存在一定的差距,不能适时进行切削过程中的动态匹配。

图14 五轴国际标准NASA件切削测试终验收

3. 国际标准S件加工测试

如图15所示,使用XD10R0加工国际最新的S标准件,五轴侧刃加工效果、加工精度均比第一次有所提高,基本满足了使用要求,但在平面上还有小的凹痕,深入分析表明,这是由于机床在闭环状态下增益调不上,需要改善机械摩擦力。

图15五轴国际标准S件切削测试终验收

4.公司标准金字塔型件加工测试

针对五轴机床采用铣刀进行底刃和侧刃高效切削、五轴孔系加工等综合要求,设计了专用的金字塔标准件进行综合测试,如图16所示。其侧刃加工精度有较大的提高,基本满足工程产品需求。但是在采用五轴底刃进行外型面铣削、尤其是变锥R圆锥曲面铣削时,发现将工件定位在转台中心时,其效果比将工件定位在远离工作台中心时要好。分析原因,远离工作台中心时,五轴插补拟合是基于大R圆弧拟合小圆弧二次圆锥曲面的机理,存在运动学上的拟合误差问题。通过将小圆弧二次圆锥曲面进行曲面离散化,并将工件定位在最合理的转台中心位置,保证了机械坐标与工件坐标的重合,减少了拟合带来的误差,使底刃切削精度和表面光洁度均有所提高。实际上,国外进口机床及数控系统均存在同类的问题。因此,提高表面插补拟合精度,经曲面离散化后再进行高精密插补编程是基本条件之一。

图16 金字塔型件五轴综合测试切削终验收

5. 异形舱体五轴宽行高效加工

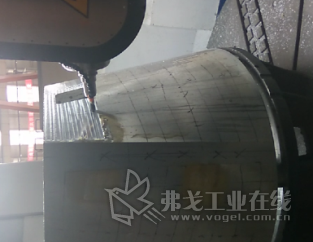

针对某异形舱体的外型面、窗口和孔系等特征加工要求,对该车铣复合机床进行相关的工艺切削加工验证。通过底刃五轴铣削,利用宽行加工方法,提高了外形曲面的粗加工效率;采用后球头刀进行精加工,加工效果如图17所示,表面光洁度达到使用要求。同时,对舱体上的窗口底面和轮廓进行粗、精加工,检测合格。通过对该舱体的全部特征进行加工验证,基本满足要求,同时,后置处理及Vericut仿真也满足使用要求。

图17 大型立式车铣复合加工异型舱体效果图

小结

本课题完成了大型龙门七轴五联动立式车铣复合加工中心整机的设计与制造,提升了整机在高速加工下的动态响应性和精度稳定性,提升了国产高速摆头主轴HSK A63刀柄系统的高速动态性能,提升了大型车铣复合数控双驱转台在车削和五坐标联动的高速动态响应特性与精度可靠性和稳定性,规避了反向间隙及零位漂移等精度丢失问题,完成了与进口西门子数控系统车铣复合功能的对比应用验证。

通过对基于国产华中数控系统控制的大型五坐标联动铣车复合龙门玻璃钢加工中心进行应用示范研究,取得了诸多进展,包括:力矩电机直驱式摆动高速铣头及其测试技术、大型车铣复合数控双驱转台高速车削旋转及精密铣削数字控制,以及采用国产数控系统进行五坐标联动铣车复合加工控制的应用对比验证等。

3种不同结构形式的大型车铣复合加工中心的技术先进性表现在:设计了两类不同结构形式的大型车铣复合加工中心主机,配备了适应3种不同材料切削的国产铣削主轴头及配套的铣削刀柄和车削复合刀柄,通过横梁双驱,确保了大型车铣复合的主轴系统的稳定性;大、小电机涡轮蜗杆双驱的旋转工作台,适应高速旋转车削及五轴精密铣削双功能需求;采用国产华中数控系统实现七轴五联动数字控制,令该国产高档数控装备有效地满足了航天异形舱体五轴铣削(内外型面)+立式车削(端面、外圆、内孔)的复合高效加工要求。

总体而言,可以归纳为以下几个方面的成效:

1. 采用固定式龙门横梁双驱+铣车复合旋转工作台整体结构,通过双电机驱动横梁上下移动,实现了横梁8m/min高速升降的平稳性和精确性,有利于减小加工过程中的刀具震颤,规避单电机驱动及切削运动过程中的不平稳性。

2. 系统采用X、Y、Z 3个线性轴+主轴复合摆头+旋转工作台的五坐标配置模式,通过12000r/min的HSK A63主轴刀柄配置CAPTO车削刀柄共用一个刀库,实现了五坐标联动铣车复合加工。除了可以实现箱体类零件的五面体立卧转换加工外,还可以利用回转工作台进行舱体类零件的五轴联动加工。利用回转工作台的高速车削功能,可以方便地实现舱体外型面及端面的车削加工。

3. 采用国产华中数控系统HNC848控制,并全部配套国产的伺服驱动电机,X、Y、Z 3个线性轴的速度分别达到15m/min、12m/min和8 m/min,复合摆头转速5r/min,回转工作台实现了5r/min的铣削和150r/min的车削。此外,还采用了RTCP五轴刀心编程控制、基于UGNX模式的五坐标联动铣削+立式端面车削+卧式外圆车削的车铣复合自行切换,实现了国产机床的安全自主可控。

4. 采用力矩电机直接驱动AC主轴摆头,配备HSKA63主轴刀柄,通过20kW的主轴电机及37Nm的恒扭矩切削,既可以实现铝合金、复合材料的高速精密切削,也可以实现不锈钢、钛合金和高温合金等难加工材料的精密切削。

5. 大力矩驱动和锁紧高速精密旋转工作台,可实现5r/min的精密铣削和150r/min的高速旋转车削。基于5r/min的精密回转工作控制联合主轴复合摆头,实现了五轴联动;利用150r/min的高速旋转工作台,通过配置CAPTO刀柄,实现了大型零件的车削加工。

获取更多评论