助推传统制造业升级,海克斯康缝纫机机头智能制造

谈起缝纫机,很多人的耳边会马上响起伴随铁质脚踏板协调变动的哒哒声,圆黑皮条带动轮盘转弯时的罡罡声,还有剪刀裂开布料的嘶嘶声……它们像乡村夜晚里扑灯的小飞虫,承载镌刻着太多岁月的斑驳记忆,经久不散。

伴随工业化大生产,缝纫机已经很大程度上退出了家庭的历史舞台,进入规模化的生产链条中。这对缝纫机机体部件的结构化、精密度等性能提出更高的要求。

机头壳体作为缝纫机的主体部分,更是确保各机构合理安装和精度保证的基础。今天,就让我们循着海克斯康缝纫机机头智能制造方案的轨迹,看一个缝纫机机头的在智能制造背景下前生今世。

缝纫机机头智能制造方案

缝纫机机头的精密故事从设计工程阶段开始,贯穿于整个生产制造流程。从设计阶段的缝纫机动力学研究、模具设计到加工制造阶段的编程、加工仿真、程序优化以及加工过程的工序测量以及机床校准;从铸件的优化到实现精加工后的关键尺寸全检与抽检;从数据统计分析到定制化的数据展示,一直到“管家式”服务……海克斯康都能够为缝纫机制造商提供专业的技术和方案。

动力学仿真

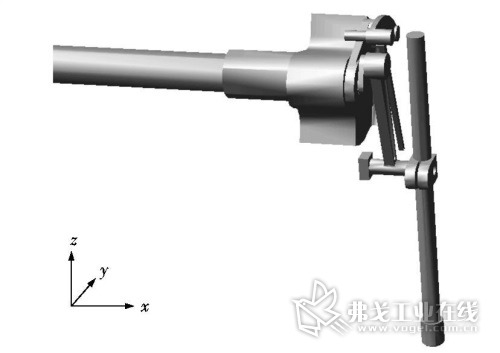

高速工业缝纫机是一套复杂的执行机构,包括刺布挑线机构和送料机构,在CAE仿真层面,主要集中在对机构运行的动力学研究方面。通过建立复杂机械系统的“虚拟样机”,逼真地模拟各种运动情况,对运动、结构、驱动和控制等学科之间的复杂相互作用进行评估和管理,从而获得最优的设计方案。

铸件优化

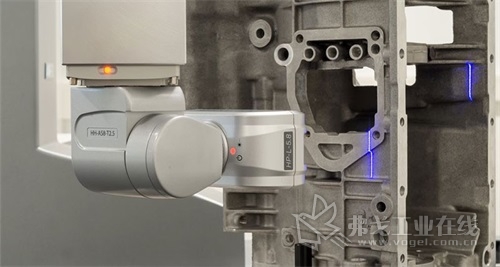

精密铸件是最具成本效益的方法,它为复杂零件提供很高的尺寸精度,也提供设计灵活性和良好的表面光洁度。缝纫机机头和底板受益于精密铸件,可经济有效地实现批量生产。通过激光扫描技术,还可以对铸件的复杂几何尺寸实现高效的测量验证,以及帮助操作者找到最佳的加工设置,进一步减少检查过程。

加工编程

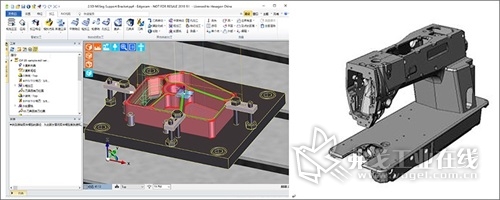

通过对三轴铣床和3+2铣床的编程,实现对几何机构清晰的零部件三轴联动编程,应用于零部件型腔、外形、孔、平面等特征的加工。

加工程序仿真和程序验证

海克斯康的模拟仿真及程序验证功能是目前市场领先的数控加工仿真解决方案,能够真实再现数控机床加工环境,通过构建虚拟数控机床,导入毛坯、刀具、夹具、工装等加工所需元素,对整个加工过程进行仿真验证,检查错误,确保将100%正确的加工程序输出给机床,避免机床碰撞,减少停机时间,实现零浪费、零报废。

加工过程工序测量

在机测量检测,即在零件加工之前自动找正,检测结果实时反馈,并自动回补加工参数,缩短修正时间及加工周期,提高生产效率;同时减少废品,降低原料成本;大幅提升一次装夹加工产品尺寸的合格率。

精加工现场自动测量

来自海克斯康的缝纫机零部件自动化在线测量系统,集高精度三坐标测量机、自动化上下料装置、RFID自动识别、恒温机罩等关键装置于一身,为在线缝纫机零部件质量控制提供了“一键式”的操作功能,可有效完成缝纫机核心零部件的质量控制和品质保证任务。

自此,一台缝纫机走完了设计与零部件精密制造的旅程,经过精湛的装配工艺,展现出运行平稳、走位精确的特质,成为智能制造时代的得意之作。

获取更多评论