关键技术研究、新产品开发和国产化配套成绩显著

自2009年以来,在“高档数控机床与基础制造装备”科技重大专项(以下简称“04专项”)的支持下,南京工艺装备制造有限公司(以下简称“南京工艺”)先后牵头承担了4项课题,包括:

1. “高速、重载、精密滚珠丝杠及直线导轨研制”课题,该课题已于2013年6月30日在用户现场——沈阳机床股份有限公司中捷立式加工中心事业部通过了技术和财务终验收。

2. “高速、重载、精密滚动功能部件产业化关键技术开发与应用研究”课题,目前已提交验收申请材料。

3. “高性能滚动部件开发与应用研究”课题,目前已提交验收申请材料。

4. “滚动直线导轨副高效生产线关键技术研究”课题,目前正在签订合同书和预算书。

此外,南京工艺还参与实施了16项课题,详情见表。

表 南京工艺装备制造有限公司参与实施的课题

| 课题名称 |

牵头单位 |

| 高档数控机床滚动功能部件共性技术研发 |

南京理工大学 |

| 国产滚动功能部件在中高档数控机床上的示范应用 |

沈阳机床股份有限公司 |

| 800mm精密卧式加工中心研发与国产功能部件配套应用 |

四川普什宁江机床有限公司 |

| 整体床身式精密卧式加工中心 |

青海一机数控机床有限责任公司 |

| 千台国产数控车床可靠性提升工程 |

沈阳机床股份有限公司 |

| 高精度数控机床床头箱体柔性生产线核心技术研究及应用示范工程 |

重庆机床(集团)有限责任公司 |

| 数控机床功能部件优化设计选型工具开发及应用 |

南京理工大学 |

| 航空发动机整体叶轮、叶片国产化成套刀具产品开发及应用 |

苏州信能精密机械有限公司 |

| 航天钛合金构件国产高档数控装备与关键制造技术应用示范 |

上海航天精密机械研究所 |

| 航空发动机燃油控制系统复杂零件国产装备生产线示范应用 |

西安航空动力控制科技有限公司 |

| 中重型车用变速器壳体柔性加工生产线示范应用 |

綦江齿轮传动有限公司 |

| 国产数控系统和生产线在航天复杂壁板框段类零件加工中的示范应用 |

北京星航机电装备有限公司 |

| 功能部件性能测试试验共性技术研究与能力建设 |

南京理工大学 |

| 数控机床可靠性试验与制造保障技术研究与应用 |

重庆大学 |

| 国产高档数控机床在带隔热层的大型复杂结构件加工的验证应用示范线 |

北京航星机器制造有限公司 |

| 精密箱体类零件加工用高精度数控坐标镗床关键技术研究与应用 |

沈机集团昆明机床股份有限公司 |

关键技术研究取得突破

在04专项课题的支持下,南京工艺通过对滚珠丝杠副及滚动直线导轨副关键核心技术的研究,攻克了一系列技术难题,在滚动接触刚度及滚动体接触特性研究、高速滚珠丝杠副摩擦磨损研究、结构优化及加工技术研究、滚动功能部件降噪降温润滑技术研究、原材料及热处理制造技术研究、动态性能测试技术研究和磨削工艺优化技术研究等方面取得了突破。

优化设计能力显著提高

南京工艺利用有限元分析法、动态仿真等先进技术,开展产品结构的优化设计和模拟分析,提升了滚动功能部件的快速优化设计能力。同时,利用三维打印、雕铣等快速成型技术,缩短了新产品的开发周期,降低了开发成本。结合滚珠丝杠副自身的特点,还对CAD二维设计平台进行了二次开发,建立了快速的滚珠丝杠副二维设计专用软件,提高了产品的设计效率和质量。不仅如此,南京工艺还在国内同行中率先开发出滚珠丝杠副和滚动直线导轨副设计选型软件,通过参与用户的产品设计,帮助用户快速准确地选择合适的产品。

全性能试验手段基本完善

通过课题的实施,南京工艺购置了一系列试验设备,包括:滚珠丝杠副静刚度测试仪、滚动导轨副静刚度测试仪、高速滚珠丝杠副性能测量仪、滚珠丝杠副精度保持性测试仪、滚动导轨副精度保持性测试仪、滚珠丝杠副寿命试验台以及滚动导轨副寿命试验台、滚珠丝杠副可靠性综合试验台、滚动导轨副可靠性综合试验台、滚珠丝杠副噪声与振动综合试验台和滚动部件摩擦性能测试平台,结合公司原有的试验设备,建成了试验手段完善的滚动功能部件全性能试验室,为滚珠丝杠与滚动导轨产品的产业化研制提供了高精高效的试验手段,以量化的数据指标为公司实施高端拓展和深化研发提供了分析与改进的依据,使公司研发能力有了质的飞跃。

产业化制造能力初具规模

在课题实施过程中,南京工艺引进了一大批高端加工设备、热处理设备和质量检测仪器,并在此基础上,引进了国际一流的加工工艺,包括:引进吸收了螺纹硬体旋铣技术,实现了以铣代磨的高效加工;引进了带独立Y轴的车铣复合加工中心,从根本上改变了滚珠螺母原有的分序加工模式,提高了生产效率和产品质量;将淬火至HRC58-63的螺母滚道磨削成形加工,颠覆性地改变为展成法硬车削,实现了以车代磨,解决了大导程滚珠螺母的磨削难题。通过这些工艺技术的引进,南京工艺探索出了全新的滚动功能部件产业化工艺技术路线,为建立滚动功能部件的新型生产模式奠定了基础。

尤其值得一提的是,南京工艺在互换性滚动导轨副的高效加工工艺上取得了突破,完善了导轨滑块互换性设计技术、互换性加工工艺、互换性精度检测及互换性零件管理和装配技术,实现了任意滑块和任意导轨的互换,导轨滚道两侧等高0.003mm,6m导轨滚道平行度0.004mm。建成了高精度互换性导轨加工生产线,简化了工艺流程,提高了加工效率。这一关键技术的突破,为滚动导轨产品的产业化创造了条件。

南京工艺的产业化制造能力初具规模

新产品开发能力及产品性能不断提升

以关键技术突破为基础,依靠自身的设计、试验和制造能力,南京工艺对其产品进行了持续改善:

1. 对精密滚珠丝杠副高速返向循环系统进行了多次优化设计,提升了产品性能,使得高速滚珠丝杠副在60m/min的速度下运行时,噪声达到70分贝,比公司2009年的产品噪声水平降低了4~6分贝。正因如此,使得课题研制的5020端块结构高速精密滚珠丝杠副(精度P2级)及55滚柱重载导轨副成功配套于宁江机床TH6380精密卧式加工中心上,各轴快移速度40m/min,各项精度指标满足了使用要求,目前正在用户处进行应用验证。

DKFZD5020高速精密滚珠丝杠副

宁江机床TH6380精密卧式加工中心

2. 对精密滚动导轨副高速返向循环系统进行了多次优化设计,令高速滚动直线导轨副在90m/min的速度下运行时,噪声达到73分贝,比公司2009年的产品噪声水平降低了2~4分贝。正因如此,课题研制的35高速低噪声滚动直线导轨副已成功配套于江苏亚威机床股份有限公司、无锡金球机械有限公司等用户的数控高速转塔冲(X轴)上。经检测,X轴平面0.02mm/全长,X轴立面0.014mm/全长,精度与日本THK产品相当。同时,还满足了最高移动速度70m/min的运行要求,最高速运行时的噪声不超过76dB。

GZB45滚柱导轨副噪声对比试验

3. 研制的6314重载滚珠丝杠副,精度等级P2级,承载圈数10圈,已成功配套于江苏亚威机床股份有限公司的PBE-30/1250数控伺服冲压机上,经测试,定位精度0.005,噪声约72.2分贝,达到了机床的设计要求,各项技术指标接近NSK同规格产品的水平。

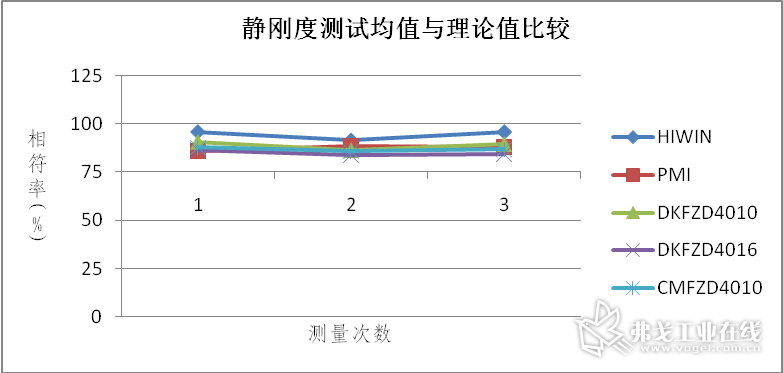

对比分析表明,南京工艺研制的滚珠丝杠副产品,其静刚度测试值与理论值的相符率均在85%以上,与上银HIWIN产品相比,相符率相差5%左右,与银泰PMI产品的相符率基本相同。

国内外静刚度测试值与理论值相符率比较

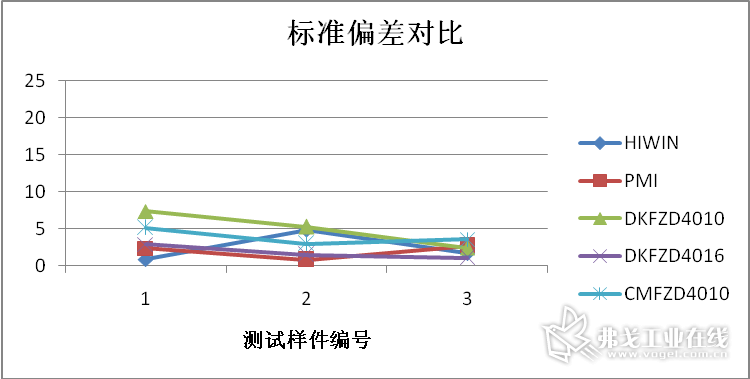

从目前测试结果看,上银HIWIN产品和银泰PMI产品的标准偏差分布较好,均在0~5之间,波动也较小,表明其工艺稳定性较好,产品质量及性能的一致性保持良好。相比之下,南京工艺的产品,标准偏差绝大部分在0~5之间,表明在工艺控制水平及产品性能一致性的保持方面已接近国外厂家。

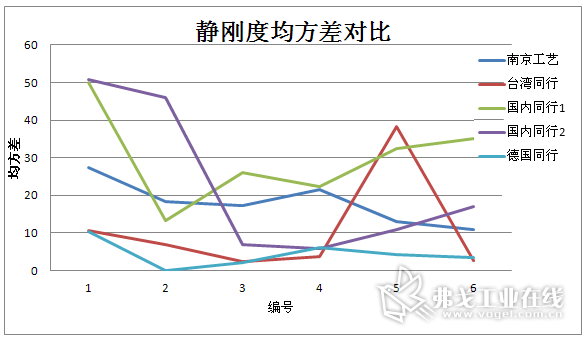

国内外静刚度测试值标准偏差对比

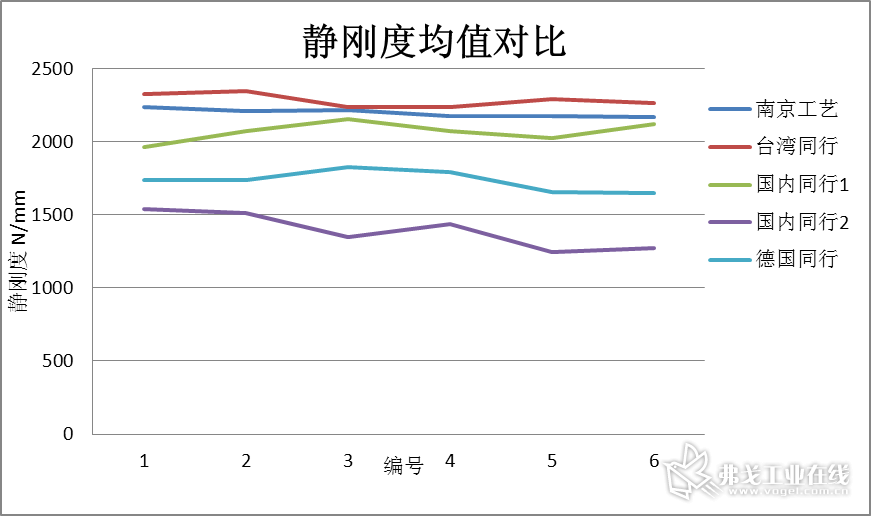

对滚动直线导轨副的对比分析表明,南京工艺研制的滚动直线导轨副,其静刚度均方差曲线波动相对较小,可与台湾同类产品相媲美,其中,45滚柱重载导轨副在刚度对比试验中,技术指标超过THK的同规格产品。

静刚度均值对比

静刚度均方差对比

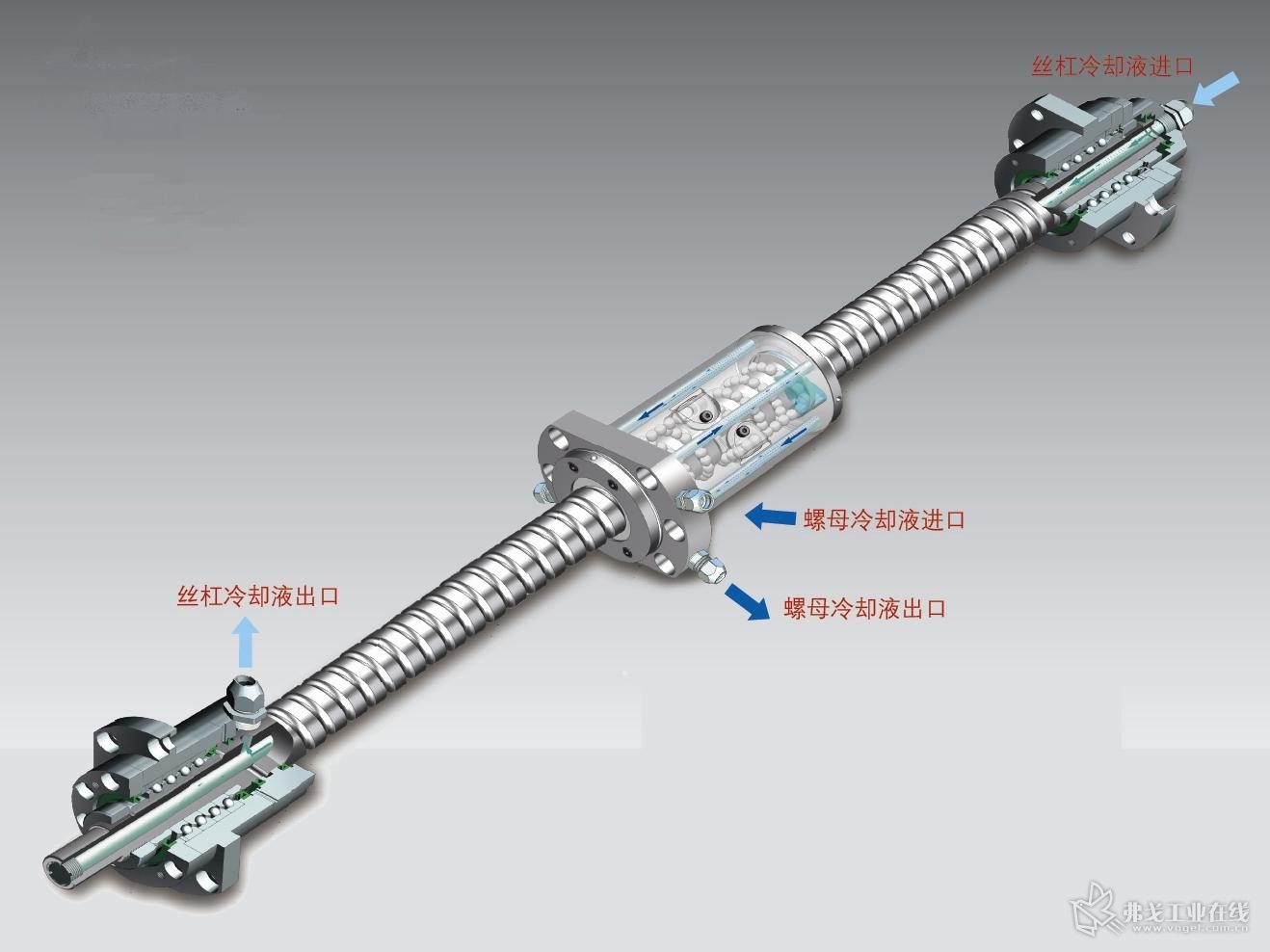

不仅如此,南京工艺还研制成功国内首套中空双重强冷高刚性滚珠丝杠副,其中,5020中空双重强冷高刚性变位预紧型高速精密滚珠丝杠副,精度P1级,已在宁江机床THM6380精密卧式加工中心上得到了配套应用,各轴快移速度40m/min,定位精度0.0044mm,重复定位精度0.002mm,实现了国产滚动功能部件在国产高档数控机床上的首次配套,填补了国内空白。

5020中空双重强冷高刚性变位预紧型高速精密滚珠丝杠副

2015年初,南京工艺还独立自主地为美国Belinda Chen公司成功研制出18.8m的超长滚珠丝杠副,如此超长的滚珠丝杠副在国内绝无仅有,在国外也极为罕见。

批量配套应用规模初显

目前,南京工艺自主研制的精密高速滚珠丝杠副和精密高速滚动导轨副,已在多个04专项课题及国家重点项目中实现了配套应用,总计达9824套,具体包括:在沈阳机床股份有限公司的VMC850 精密立式加工中心等机床上配套应用了6120套产品,在四川普什宁江机床有限公司的精密卧式加工中心、精密数控滚齿机上配套应用了1647 套产品,在青海一机数控机床有限责任公司的精密卧式加工中心、立式加工中心上配套应用了822套产品,在济南二机床的高速龙门五轴加工中心上配套应用了11套产品,在齐重数控装备股份有限公司的数控精密立车上配套应用了240套产品,在齐齐哈尔二机床(集团)有限责任公司的精密镗床上配套应用了371套产品,在南京二机齿轮机床有限公司的齿轮机床上配套应用了613套产品,从而实现了国产功能部件在国产高档数控机床上配套数量的突破。

此外,南京工艺还为其目前正在参与的课题提供全面的配套。

南京工艺研制的新产品,已在沈阳机床股份有限公司的VMC850高速精密立式加工中心上得到了批量应用

南京工艺研制的新产品,已在沈阳机床股份有限公司的VMC850高速精密立式加工中心上得到了批量应用

满足国防、军工和核电领域的应用需求

南京工艺的课题研制成果,已大量配套应用于核工业、航空航天和军工等领域的战略性装备上。近年来,南京工艺为地面雷达控制装置、空中加油机、军用卫星的控制及推进、卫星地面发射装置、地面卫星接收驱动装置、核电站吸收球停堆系统、空间某执行器锁紧机构、嫦娥登月卫星减震机构、航母补给系统等装备提供了大型不锈钢滚动导轨副、不锈钢滚珠丝杠副、微型不锈钢滚珠丝杠副、微型滚动导轨副和不锈钢滚动圆弧导轨副等一系列产品,这些产品经受了露天恶劣应用环境的考验,适应了-40~-70℃的空间环境温度变化,且精度保持性良好,易于实现精确控制,从而打破了国外对我国的技术封锁,为国防军工行业的发展做出了积极贡献。

产、学、研合作情况

在04专项的指导下,南京工艺十分重视产、学、研的合作,具体包括:

1. 与东南大学机械工程学院合作,围绕滚动功能部件的设计与制造,开展了“高速滚珠丝杠副高频噪声的动力学性能,高速滚珠丝杠副高频噪声的改善,高速滚珠丝杠副减振、降噪技术,高速下滚珠丝杠副的动刚度,高性能滚动部件材料研究及热处理工艺”等方面的基础理论研究。

2. 与南京理工大学合作,研究了滚动功能部件高速性能、可靠性、精度保持性、疲劳寿命和动静刚度等测试技术,合作开发了10多台套相关的试验设备,建立了10多项相关的测试规范,其中,《滚珠丝杠副精度保持性测试规范》和《滚动导轨副精度保持性测试规范》已被纳入工信部的专项任务计划,南京工艺也被工信部制定为负责起草行业标准的企业,这对于填补国内滚动功能部件试验领域的空白意义深远。

3. 与上海交通大学合作,对高速、重载条件下滚动功能部件的摩擦磨损机理展开了研究,研究范围包括不同材料、不同表面处理工艺和工作条件对滚动功能部件的摩擦力、摩擦系数和摩擦表面温度的影响等,以提升滚动功能部件的耐磨性。

4. 与上海理工大学合作,开展了滚珠丝杠副滚道表面超精密磨削状态在线监测、CBN砂轮形貌修整在线监控和滚道超精密磨削加工参数优化等技术研究,以此提高了滚动功能部件的加工精度。

在合作过程中,公司不断派出专业技术人员赴产、学、研合作单位攻读工程硕士,并从合作单位招收研究生和本科生,不仅提升了公司的理论技术水平,还壮大了公司的研发队伍。

专利及获奖情况

目前,南京工艺已获得专利41项,其中发明专利8项。与此同时,研制的产品获得了一系列殊荣:GGY滚动圆弧导轨副、GZB系列滚柱重载直线导轨副荣获中国机械工业科学技术奖三等奖;凸缘式滚动花键副荣获2012年度中国机械工业科学技术奖二等奖、江苏机械工业科学进步奖一等奖;大长径比滚珠丝杠副荣获2015年度中国机械工业科学技术奖三等奖;大型超长重载滚珠丝杠副和GZB系列滚柱重载滚动直线导轨副、系列旋转螺母组合单元、中空强冷高速滚珠丝杠副等分别荣获CCMT2010、CCMT2012和CCMT2014的春燕奖;GGB45精密滚动导轨副、FFZD4006滚珠丝杠副和GZB45精密滚柱导轨副分别荣获2013年度、2014年度和2015年度中国机床工具工业协会授予的产品质量十佳称号;GZB滚柱重载导轨副被认定为江苏省装备制造业重点领域首台套重大装备及关键部件。

存在的问题和建议

在04专项的支持下,目前国内滚动功能部件行业已建立了高速、重载、精密滚动功能部件的基础理论体系和标准体系,在基础理论研究的同时,建立了数字化创新设计平台及性能测试、性能试验和可靠性试验平台,开展了关键技术、共性技术及相关试验技术的研究,解决了多年来阻碍滚珠丝杠及直线导轨研制与产业化的关键技术难题,为国产高档数控机床提供了批量配套。

尽管如此,与日本和中国台湾产品相比,国产滚动功能部件的市场占有率仍存在很大的差距,一个重要原因是国内企业制造能力不足、产业化水平不高。相比之下,台湾龙头企业的生产规模大,信息化管理水平高,装备的数控化、自动化程度高,拥有先进的检测仪器,以大规模、集约化制造的成本和速度,提供全方位满足用户个性化需求的众多系列产品,因此产品质量稳定、竞争优势明显。

滚动功能部件产品有其自身的特点,特别是质量控制和制造成本主要集中在滚珠螺母和滑块零件的制造上,而滚珠螺母、滑块零件的结构复杂,尺寸精度要求高,因此建议国家在“十三五”期间,支持滚动功能部件行业开展大批量高效低成本自动化制造及检测关键技术研究,建设滚珠螺母、滚动滑块批量自动化生产线。同时,希望04专项课题指南能明确要求所有专项支持研究的高档数控机床要100%地采用国产滚动功能部件。在资金方面,希望采取前补助模式,同时希望将自筹、配套资金合计数与中央财政投入经费的比例由2:1调整为不低于1:1。

总之,通过实施专项课题,南京工艺掌握了一批具有自主知识产权的核心技术,解决了多年来困扰高速、重载、精密滚珠丝杠及直线导轨研制与产业化的技术难题,提高了高速、重载、精密滚珠丝杠及直线导轨产品的精度和性能,从而进一步提升了国产滚动功能部件的技术水平,实现了与04专项支持的中、高档数控机床的首批配套应用。

获取更多评论