国产数控机床精度保持性的技术现状与对策

过去许多年来,数控机床的精度保持性问题一直是阻碍国产数控机床发展的瓶颈,也是制约国家装备制造业发展的一个主要因素。“高档数控机床与基础制造装备”科技重大专项(一下简称“04专项”)的实施,为研究国产数控机床的精度保持性提供了良好的机遇。在04专项的资助下,西安交通大学课题团队在调研国产数控机床精度保持性现状及存在问题的基础上,明确了国产数控机床精度保持性的内涵,研究了影响机床精度保持性的机理,提出了若干提高精度保持性的技术,并给出了相应的对策建议。

国产数控机床精度保持性的研究背景

与进口数控机床相比,国产数控机床在使用过程中精度保持性差是存在的主要差距之一。对机床用户的调研结果表明,国产数控机床在出厂时的精度并不比进口机床差多少,甚至个别机床的静态精度指标还高于进口机床。但问题是,国产数控机床的精度下降很快,部分机床在使用半年后就需要大修或更换零部件。相比之下,进口机床使用多年后,精度依然保持良好。另一方面,国内的机床企业,即使采用国际最先进的关键部件,如主轴、导轨和丝杠等,制造出的机床,精度保持性依然不如进口机床。基于此,从2010年开始,04专项先后独立支持了两项课题,即:“精密数控机床精度保持性技术研究”课题和“数控机床精度保持性技术研究”课题。此外,还在多个主机课题项目中提出了精度保持性的相关研究内容。

国产数控机床精度保持性现状

在04专项的资助下,西安交通大学课题团队针对国产某型号卧式加工中心、立式加工中心和数控成型磨齿机的精度衰退情况,走访了10余家用户企业,翻阅了机床企业的部分维修记录,调研了283台机床的使用情况,从而对机床精度的衰退情况作出了如下汇总:

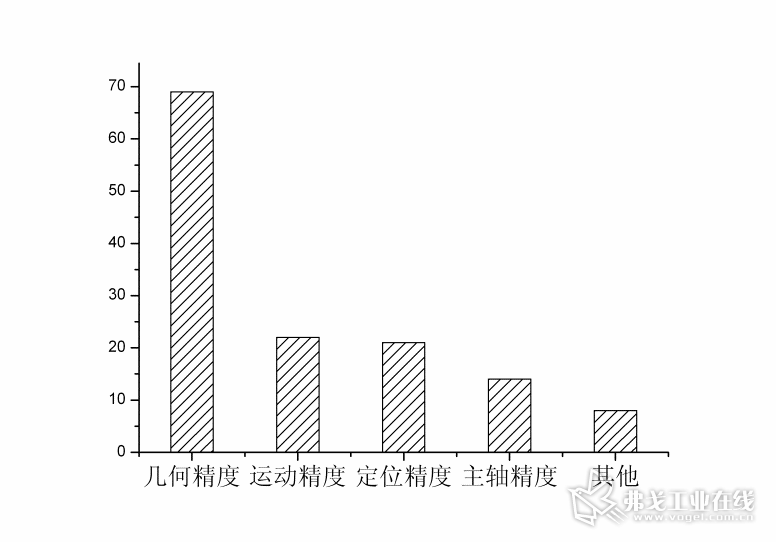

如图1所示,就衰退项目而言:主轴回转精度衰退14例,占总数的10.4%;几何精度衰退69例,占总数的51.5%;运动精度衰退22例,占总数的16.4%;定位精度变化21例,占总数的15.7%;其他精度问题8例,占总数的6.0%。

图1各项精度衰退数量对比

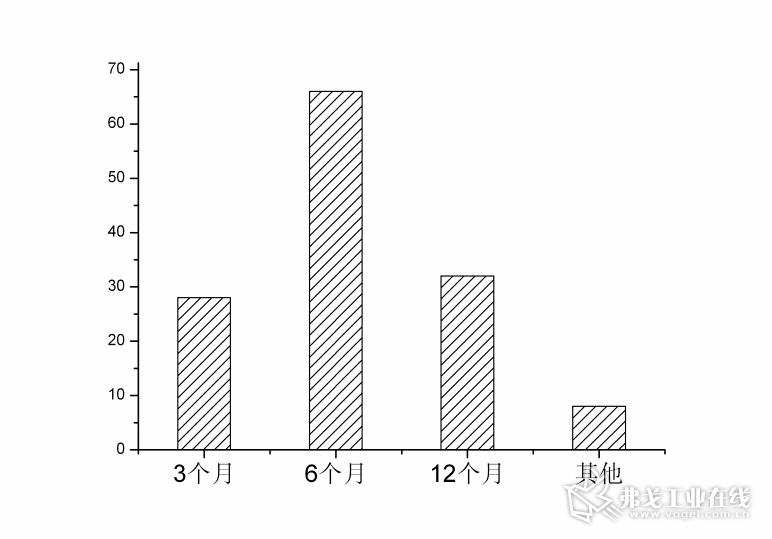

如图2所示,就衰退时间而言:在3个月以内出现精度衰退的有28例,占总数的20.9%;在3~6个月之间出现精度衰退的有66例,占总数的49.2%;在超过6个月的时间出现精度衰退的有32例,占总数的23.9%;其他8例,占总数的6.0%。

图2精度衰退时间图

通过对现有数据进行分析,得出国产数控机床精度衰退的特征如下:

1. 精度衰退类别集中:主轴回转精度、几何精度、直线轴定位精度和运动精度占总衰退量的94.0%。

2. 精度保持时间短:国产数控机床精度衰退超出精度要求的时间大都在1年之内,不同结构的机床,不同类型的精度,其衰退时间从3个月到12个月不等。

3. 衰退项目差异性大:同一类型的机床,并不是每一台都会出现精度衰退,调研的283台机床,只有134台机床出现精度衰退问题,占机床总数的47.3%。同一型号的机床,也不是每一项精度都会出现衰退。同一项精度,不同的机床衰退时间也不同。

通过分析国产数控机床的精度衰退特征,得出如下结论:

1. 从精度衰退的时间来看,整机精度保持时间远小于轴承和导轨滑块的寿命。这是由于正常磨损影响精度寿命,非正常磨损影响精度保持时间。因此,造成国产数控机床精度保持性差的原因为非正常磨损。

2. 从衰退项目差异性来看,差异很大,说明即使结构和使用条件相同,精度损失也不相同。正是由于轴承和导轨滑块等运动部件的非正常磨损,才造成衰退项目差异性大。如果轴承和导轨滑块等为正常磨损,在相似条件下,精度衰退差异性不大。

所以,无论是从现场机床整机的精度衰退情况来看,还是与功能部件的精度寿命对比,都可以看出,国产数控机床精度衰退的根本原因是运动部件的非正常磨损,而导致这种非正常磨损的原因可能是不合理的设计、制造以及使用所致。

国产数控机床精度保持性研究的内涵

非正常磨损是国产数控机床精度保持性差的原因,但是,目前的研究主要集中在功能部件的正常磨损方面。根据前期对国产数控机床精度保持性的调研,虽然已有一些精度保持性的定义,但是国内的研究还存在着精度保证、精度稳定和精度保持等概念不清晰,或者未定义的问题。

数控机床的精度保持性是指机床在正常使用条件下,其各项精度能够长时间保持在精度要求范围内的能力。以精度保持的时间长短来考核机床的精度保持性能力,时间越长则精度保持性能力越高。在此时间内,机床的各项精度并不是一成不变,依然存在着波动和衰退,但不超出精度要求的范围,如图3所示。

图3 机床精度保持性定义示意图

在时间轴上,机床的某项精度或综合精度指标会不断下降,直至精度指标超出允许值。此时间段的长短,即代表精度保持能力。机床精度保持性与机床在制造时的精度保证措施是分不开的。精度保证和精度保持性的关系与区别如下:

1. 精度保证是精度保持的前提:只有通过精度保证而达到设计要求的精度,才能进行保持性研究。如果机床精度达不到设计要求,精度保持性就无从谈起。

2. 合理的精度保证可以提高精度保持性:考虑工况的精度设计以及规范的装配工艺措施,能够合理保证精度;减少工况下各因素造成的零部件局部变形,减少运动部件之间非正常的磨损,有利于提高精度保持性。

3. 不合理的精度保证会显著降低精度的保持性:不考虑实际工况、没有规范的装配或制造工艺,即使在静态检测时满足了要求,在实际工况下,也会出现运动部件之间的非正常磨损问题,从而降低机床的精度保持性。

机床的精度稳定性是指在正常使用过程中,机床精度在一定的周期内出现可重复性的变化。两者的关系与区别如下:

1. 两者都造成了精度的变化。精度保持是机床精度在使用时间内的衰退,而精度稳定是机床精度在使用时间内按一定的周期重复波动。两者都能造成精度的变化,当精度稳定性变化大时,也有可能造成精度超差。

2. 本质不同:精度保持性指精度在时间轴上的衰退,且是不可逆的过程;精度稳定性指精度在周期内发生重复的变化,是可逆的过程。

3. 原因不同:精度保持性的影响因素为非正常磨损产生的结构尺寸变化和机械参数变化;精度稳定性的影响因素是环境温度引起的精度变化,当然,环境或局部温度的变化也会引起运动部件的非正常磨损。

4. 解决方法不同:提高机床精度保持性的措施,需根据具体的机床结构和实际工况而定,针对引起精度衰退的主要因素,从设计、制造和使用的角度进行分析并提出改进措施;精度稳定性的提高,主要通过机床结构的热平衡设计、冷却以及热补偿等措施来实现。

根据上述分析和现场调研,发现在机床的设计、制造和使用这3个阶段中,均存在影响机床精度及保持能力的因素。机床的设计决定着机床各零部件的功能,影响着精度保持的能力,如:在设计主轴箱孔和轴承间隙时,没有考虑力、热等造成的零件变形,装配后主轴径跳即使合格,在使用时,由于轴承发热,主轴箱孔等的变形造成间隙变小,轴承承受的应力过大,造成非正常磨损,甚至烧毁轴承,主轴回转精度保持性变差。在制造阶段,基础件铸造之后,如果内应力不能完全消除,使用时应力释放变形也将引起导轨滑块的非正常磨损,与之相关的几何精度保持性变差。使用阶段,丝杠两端的轴承以及丝杠螺母副的磨损导致进给系统的刚度降低,机械部分动态特性变化,如果伺服控制参数不能随之变化,机电参数不再匹配,进给系统的运动精度会降低。环境温度变化也会造成螺距误差补偿后的直线轴定位精度变化,机床定位精度不稳定,或者造成不对称结构产生的热变形不同,几何精度保持性变差等。

因此,提高国产数控机床的精度保持性,需要从设计、制造和使用阶段着手,开展深入细致的研究。

国产数控机床精度保持性技术

在04专项的资助下,西安交通大学课题团队针对国产数控机床精度保持性问题,开展了较为系统的深入分析和研究,分别研究了几何精度、主轴精度、运动精度以及定位精度的稳定性。针对几类具体的机床,提出了提高精度保持性的建议。

1. 提高机床几何精度保持性的建议

(1)振动时效工艺技术。数控机床基础件在铸造后残余一定量的应力,如果不能合理消除,在机床使用过程中,将影响机床的精度保持性。目前,多数企业采用热时效加振动的时效工艺,但在振动时效时,并不是简单的振动一下就可以,国内外学者对此也做了相应的研究。目前,机床厂在其生产中,通常是根据经验来设定振动时效的工艺参数,振动时效后,没有更好的办法对残余应力进行评价。为此,西安交通大学课题团队根据模态分析,提出了残余应力振动时效工艺,振动时效工艺参数包括:激振点和拾振点的选择、支撑点的布局、激振频率及激振力(如图4所示)。对某机床床身的振动效果进行的对比表明,在6个等距测试点上,床身内应力的平均消除率由原来的38.5%提高到了65.1%,取得了良好的效果。

图4 最佳的支撑点、激振点和拾振点布局示意图

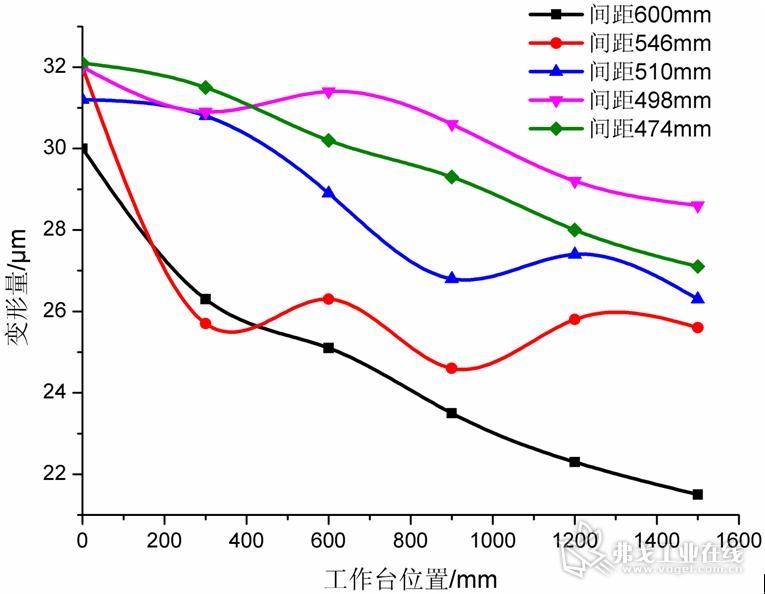

(2)地脚螺栓数量和布局优化技术。地脚螺栓对数控机床起着支撑和紧固的作用。对于大型、重型机床而言,一般是通过反复多次地调整地脚螺栓的高低,来保证直线轴运动的直线度、平行度和垂直度等位置精度。但是,在长期使用过程中,由于地脚螺栓对床身等落地件的支撑力不同,导致机床的整体重力以及运动轴在运行中产生的不平衡载荷会在各个地脚螺栓处产生不同的应力松弛变形,从而使得原本合格的精度丧失。文献表明,目前国内对地脚螺栓的数量和布局进行的研究还不充分。基于此,针对直线轴移动载荷质心位置的变化,西安交通大学课题团队提出了地脚螺栓数量和布局优化技术,使全行程内床身变形的变化量由8.6μm提高到了4.2μm,从而在不调整地脚螺栓的情况下,也能满足工作台运动的直线度要求,如图5所示。

图5 运动直线度误差与地脚螺栓布局的关系

2. 提高主轴回转精度保持性的建议

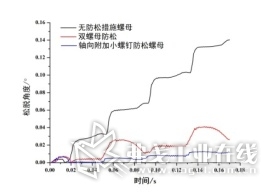

(1)镗床主轴预紧力调整技术。很多文献都研究了主轴预紧力与主轴刚度、发热量之间的关系,但缺少对预紧力防松的研究。预紧力松弛,会造成主轴刚度降低、精度保持性下降。目前的装配工艺,是依据经验一次性地拧紧,直到拧不动为止,而且采用的是双螺母锁紧。这种装配工艺会造成主轴在使用过程中预紧力松弛,主轴轴承的刚度下降,回转精度丧失。通过分析拧紧工艺(速度、重复拧紧和初始预紧力大小等)对扭矩因子的影响规律,提出了主轴锁紧螺母拧紧工艺规划,如图6所示。

图6 不同结构主轴螺母防松效果对比

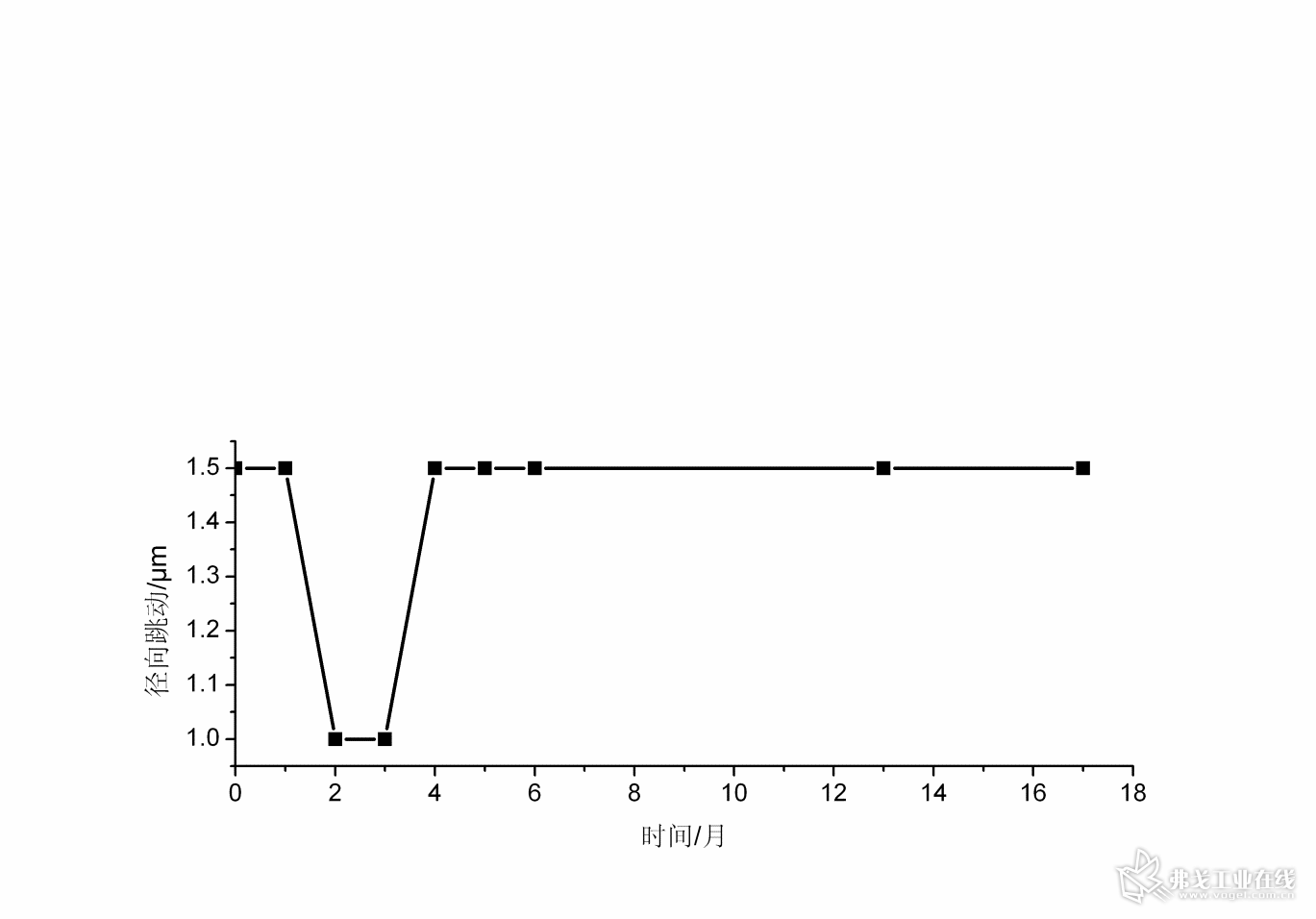

(2)砂轮主轴密封技术。参考文献指出,密封和润滑不良,也是导致主轴异常磨损的一个重要因素。砂轮主轴由于其特殊的使用条件(如需要大量的磨削液带走热量,以及磨削铁屑和砂轮砂粒的脱落造成磨削液成分的变化等),使得对主轴的密封要求尤为突出。主轴轴承的磨损,经常造成主轴回转精度的降低,过度磨损甚至会造成轴承及主轴的损坏。虽然参考文献给出了迷宫密封的结构参数,但在实际中,很难得到尺寸极小的间隙来实现理论上的完全密封。对此,西安交通大学课题团队设计了一种新型的密封结构,保证了砂轮主轴的密封性能。经实际测试,主轴径向跳动达到了17个月以上,如图7、图8所示。

图7 实际密封效果照片

图8 主轴径向跳动跟踪测试结果

图8 主轴径向跳动跟踪测试结果

3. 提高运动精度保持性的建议

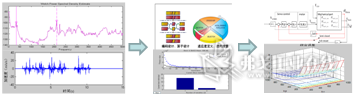

数控机床的运动精度不同于静态与准静态下的几何精度,是机床在保证几何精度的前提下,运动轴在进给时的位移、速度和加速度的瞬态和稳态精度。机床使用一段时间后,机械参数中的接触刚度和阻尼等会随着运动副的磨损而变化;电机线圈绕组中漆包绝缘层会出现老化,从而使线圈间的绝缘电阻值发生变化,导致在输出电磁力矩中出现新的谐波成分。由于机电参数不再是初始的最优匹配,因而会造成运动精度的下降,精度保持性变差。一些参考文献研究了传动系统动结合部的刚度衰退、机械参数辨识方法、电气参数时变问题以及控制参数的自适应调整等,在此基础上,西安交通大学课题团队通过对运动精度衰退因素影响机理的研究,提出了运动精度自适应回复方法,如图9所示。

(a)闭环频率特性测试 (b)机械参数辨识 (c)控制参数优化

图9 运动精度回复流程

4. 提高进给轴定位精度稳定性的建议

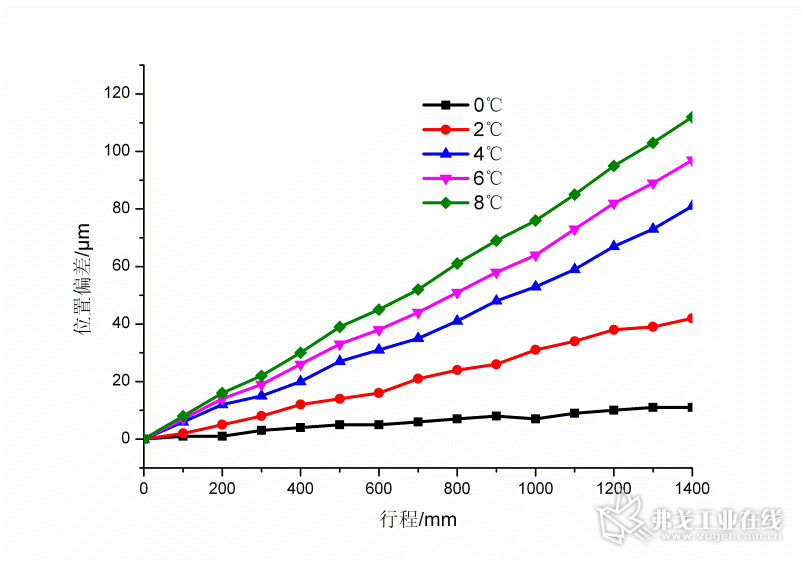

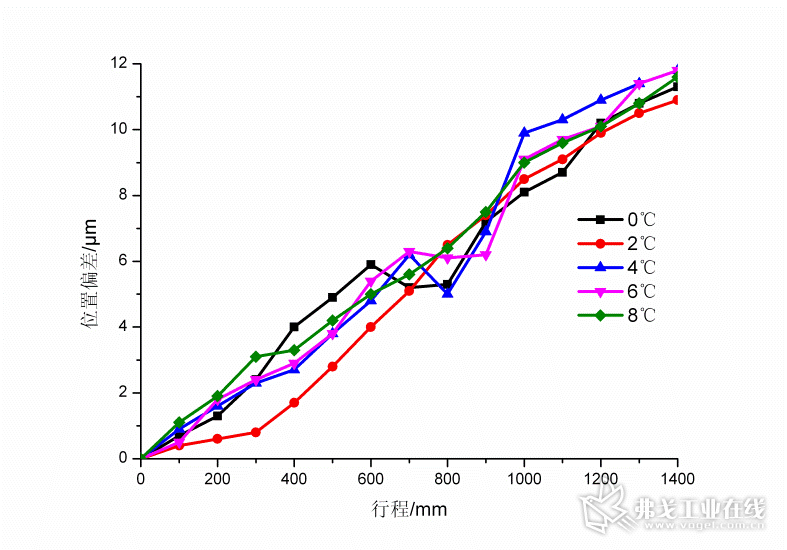

数控机床出厂时,为了提高定位精度,都会对丝杠的螺距误差进行补偿。但是,现在多数主机厂在进行螺距误差补偿时,未考虑环境温度的影响,导致机床在使用过程中,由于车间环境温度受冬夏、昼夜温差的影响较大,很难保持恒定的温度,从而造成丝杠的热胀冷缩或光栅尺的热变形,使得机床的定位误差变大,精度偏离出厂时的数值。虽然国内外学者对机床温度与定位精度的关系做了一些研究,但并未利用螺距误差补偿功能来对定位精度的稳定性进行研究。西安交通大学课题团队则提出了“利用数控系统螺距误差补偿功能进行二次补偿”的定位精度控制方法,从而在温升8℃的情况下,稳定了直线运动轴的定位精度,如图10所示。

(a)二次补偿前

(b)二次补偿后

图10不同温升时的位置偏差测试结果

提高国产数控机床精度保持性的对策建议

提高数控机床的精度保持性是一个复杂的系统工程,涉及机械、伺服和控制,与设计、制造以及使用均密切相关。加之数控机床的种类繁多,结构差异性大,同时精度项目也很多,既有静态精度,又有动态精度或运动精度。因此,欲全面提高国产数控机床的精度保持性,需要开展基础研究,突破关键技术,系统地规划产品的研发,并在机制上保证校企的深度融合,从而使研究成果能够得到及时转化。只有这样,才能真正提高国产数控机床的精度保持性。

1. 应持续支持精度保持性技术的基础研究。数控机床的精度保持性问题,需要经过较长的时间才能反映出来:从机床的使用情况反馈回精度信息及问题,然后有针对性地提炼出精度保持性问题,需要一定的时间;对精度衰退机理的研究也是一个反复的过程;提出精度保持性措施、措施的验证及在企业的推广应用,也需要一段时间。此外,提高精度保持性的难点也很多,比如,动态特性保持性,就需要动力学、电、伺服和控制等方面的知识。目前只是开展了一些机理层面的研究,后续还需更深层次的研究,因此希望继续加大精度保持性基础研究的力度。

2. 校企协同,及时转化研究成果。从目前精度保持性存在的问题及解决措施来看,基础研究成果距离在产品上的应用还存在差距:一方面,成果需要反复的验证;另一方面,由于企业忙于生产和销售,很难将一定的人力、物力投入到验证层面。因此,需要校企深度融合,只有通过双方的共同努力,才有望在产品层面上真正提高机床的精度保持性。

结语

开展国产数控机床精度保持性的研究才刚刚起步,虽然取得了一定的成绩,但与国外同类产品相比还存在一定的差距。只有脚踏实地,围绕每项机床精度的保持性问题,从设计、制造和使用3个阶段着手,弄清机理,提出切实可行的解决措施,才能从根本上解决国产数控机床精度保持性的问题。

获取更多评论