伊斯卡,研发有章法

1.前言

在机械加工中,切削刀具是通过切除材料而成型工件的技术体系中的要素之一。该体系由机床、工件夹具及刀具装夹机构组成。通过不同加工策略下的各种加工工艺可实现零件的成形。来自机床的进步使得在现代化机床上能执行工艺的整合乃至实施完整的加工工艺;而这些加工工艺在过去是在不同机床上分开执行的。甚至,先进的机床性能确保能执行更先进的加工策略以更大化发挥机床性能。

金属加工行业必须应对不同的工程材料。材料科学与冶金学的发展不仅带来新的难加工材料,还提供了生成具有预定义性能材料的技术。这些材料制成的工件能显著提高其组件的作业性能,但切削加工却变得益发困难。在许多案例中,成功加工的根源仅与切削刀具的制约有关。

切削刀具是工艺系统中最不起眼的要素,需直接接触工件,也是连接机床与工件材料的纽带。为充分发挥高技术含量机床的优势及实现生产加工策略,刀具必须满足相应的需求。为这些需求找到适当的答案,以对现代金属加工日益增长的需求做出回应,是在切削刀具领域实现新发展的基础。

COVID-19新冠肺炎疫情影响了全球经济,不可避免地导致制造业的经济指数下滑,金属加工业历经着艰难的时期。尽管新冠肺炎疫情之前的许多美好的期许被谨慎的预期所取代,然而这也正是深度分析工业发展趋势,展望未来、预测未来及规划未来的时刻。金属加工处于重大变革的节点上,制造商们需做好采纳它们的准备。面对即将到来的变革不能忽略切削刀具的制造,它是金属加工链条中非常重要的一环。因此,对工业发展的方向及对未来刀具提出的新需求有着足够清晰的认知与理解,是刀具制造商走向成功的基石。这是新刀具发展和对各式刀具提出需求的关键所在。

切削刀具的发展可以有不同的方向。“传统”的发展之路是使得刀具更强大,生产率更高,更经济,反映的是用户对消耗型产品的本然诉求。其它的发展方向则与根植于金属加工业的先进制造技术相关;因此,可提供的刀具解决方案仍有着很大的提升改进空间。

2.循章法研发

传统的研发方向是通过引入技术创新的刀具几何形状、前沿的刀具牌号、先进的刀体设计以确保刀具具有更高的刚性及耐用性等,最终实现刀具性能的提高。可以看到,在这一研发方向上,已经快发挥到极致,却仍并不能确保带来真正的革新性的改变。然而,切削刀具制造商们已经切实地用实质上的新产品震惊了金属加工业,带来了有目共睹的好处,尽管采用的是传统的产品设计方式。一个重要的成功因素是刀具生产制造的科技水平显著提高,粉末冶金和涂层的新成就,以及现代化检测及品控系统的引进。CAD/CAM系统和三维建模能力的显著提升,为刀具设计的挑战性创新思路与构思的实现提供了显而易见的推动力。

技术的发展演化出新的加工方式,需要刀具来满足新的严苛要求。这些刀具具有切削淬硬材料并免除后序磨削工序的能力。在铣削加工中,这些新时代的刀具能够在高的加工速度(HSM)下以超大每齿进给(HFM)加工,还能在高压冷却(HPC)下执行摆线铣削。这些刀具的设计不同于常规任务刀具,因它们需要具备上述所提及的加工方式及加工策略所需的特定特性特点。

图1. 车削替代磨削:采用钎焊了PCBN刀尖刀片的车刀执行淬硬件的高精度车削。

机床工程的进展已推动金属加工业益发接近于每个制造商的梦想,能实现一次装夹完成全部加工。最新的多轴机床及多任务机床以及混合加工制造系统具有令人印象深刻的性能,结合了材料去除与3D打印技术于一体,被证明是迈向一次性装夹完成加工发展的重大飞跃。作为可选项的驱动式刀具使得越来越多的车削中心扩张了其加工能力。可以理解的是,这一进展对于刀具的多功能性、刀具寿命、刀具失效时间这些特征提出了其它的要求。

找到能用于取代整体硬质合金刀具的成本效益更高的替代方案,推动了可换头式刀具的设计。此外,其中的一些设计甚至还提供了刀具的刀头悬伸具有高重复定位精度的显著优势。因此,更换磨损刀头后无需进行额外的调整,无需从机床上取下刀具就能快速更换刀具。“无需对刀”的优势为缩短机床停机时间开启了一种思路,再结合其明显的经济优势,确保可换式硬质合金刀头概念成为切削刀具发展方向之一。

金属加工业对切削刀具的通用性和可维护性提出了更高的要求。这些变化得到了刀具制造商的良性反馈。例如,典型的装夹可转位刀片的刀具,具有冷却液流经刀体内冷却通孔的特点。这样的刀体设计现已成为不成文的刀具标准。另一个例子是切削刀具制造商不仅严苛指定所需的拧紧刀片夹紧螺钉的扭矩,还提供测力扳手以确保掌控扭矩有效值。

3.新趋势和新挑战

3.1.在金属加工业,切削刀具制造商一直以来面对的趋势就是面向新的挑战。

3.1.1.复合材料与烧结金属的运用显著增长,需要采用特制刀具加工,在许多案例中是特别定制的。

3.1.2.金属精密成形和3D打印趋势上扬,使得其所制成的近净成形工件呈增长态势。这使得需通过机械加工去除的余量显著减少。因此,在大功率机床上进行高生产率、高精度的低功率消耗的切削显著增加。先进的多轴机床能通过切削加工方法生成精密复杂的形状。因此,金属加工业对切削刀具制造商所提供的合理的高效的解决方案颇感兴趣。

3.1.3.难加工的ISO S材料组,尤其是β钛合金及近β钛合金材料及高温超级合金(HTSA)具有低的切削速度的特点。

3.2.对采用这些材料的零部件需求的增长,需通过对机械加工的提速而提高相应的产出。事实证明,技术系统中最微不足道的要素,即切削刀具,已成为生产率提高的主要障碍。对上述问题以及其它因工业发展趋势而增加的棘手的任务做出相适的答复,是并不轻松的任务。看上去,找到答案主要与设计、制造等相关。无论如何,这些都或多或少归属于传统而熟悉的领域。与此同时,工业领域发生的变化给切削刀具制造商提交了完全不同类别的任务。

3.2.1.借助工业4.0和数字化制造这一确定的布局步骤,刀具制造商转向了虚拟世界。他们需要对实物的刀具产品以数字孪生的形式补充发展出一套信息服务体系。这是通往未来智慧工厂的必要通行证。没有这一通行证,刀具制造商将被挡在工厂大门之外。明天的用户等待着刀具制造商提供有效的虚拟设计选项,为工艺设计过程的建模、刀具装配集成、特别定制刀具概念设计提供支持。

3.2.2.在线营销将在这一迫切的改变中发挥核心作用。COVID-19加速了在线营销的影响,预计在线售前服务和售后支持的需求将不断增长,并将成为刀具制造商所提供的一整套服务的一部分。因此,一个“All-in-One”的一站式在线营销数字系统,刀具数据,获取各种信息,生成孪生模块,工程设计及经济性的计算,刀具寿命分析,即时服务,建议、知识、能力等将成为刀具制造商产品系列必不可少的部分。

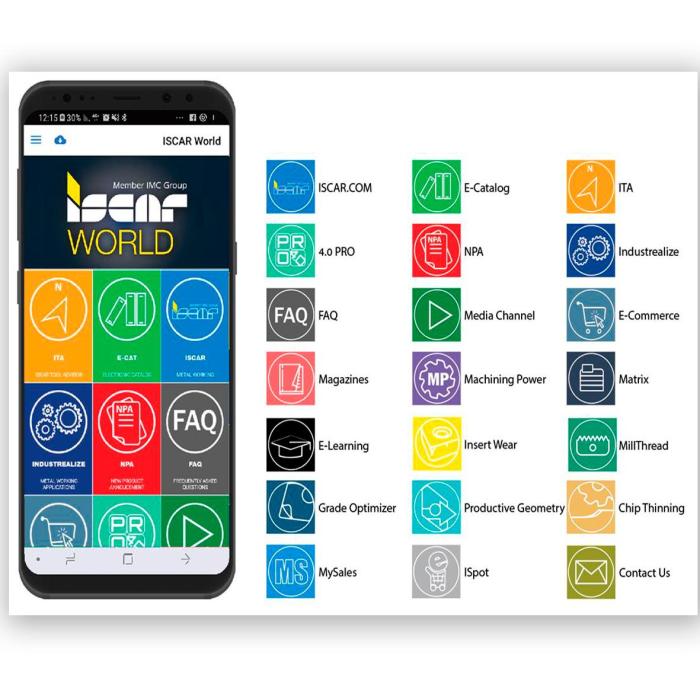

图2. ISCAR WORLD app,一个虚拟的一站式平台,现已载入伊斯卡所有在线APPS,界面和供手机读取的产品样本。

4.寻找正确答案

当然,刀具制造商不能坐等事情产生变化,他们必须主动出击。伊斯卡就是一个很好的例子,诠释了一家领先的刀具制造商如何寻求满足行业新需求,并为即将到来的变化做好准备。近几年,伊斯卡通过发布LOGIQ系列推出技术创新的全新产品系列,本着工业发展趋势的精神提供相应的解决方案。

4.1.伊斯卡的车削产品系列通过通用的装配系统得到了丰富,该系统包括一个防振模块和各种夹持刀片的可换式刀头。钎焊有多晶立方氮化硼PCBN刀尖的刀片设计用于提高在淬硬工件材料的车削加工中的性能。

4.2.具有多定位槽刀夹的单刃切断刀系统以及强固耐造的刀座的结合为生产率的提高打开了新的空间。

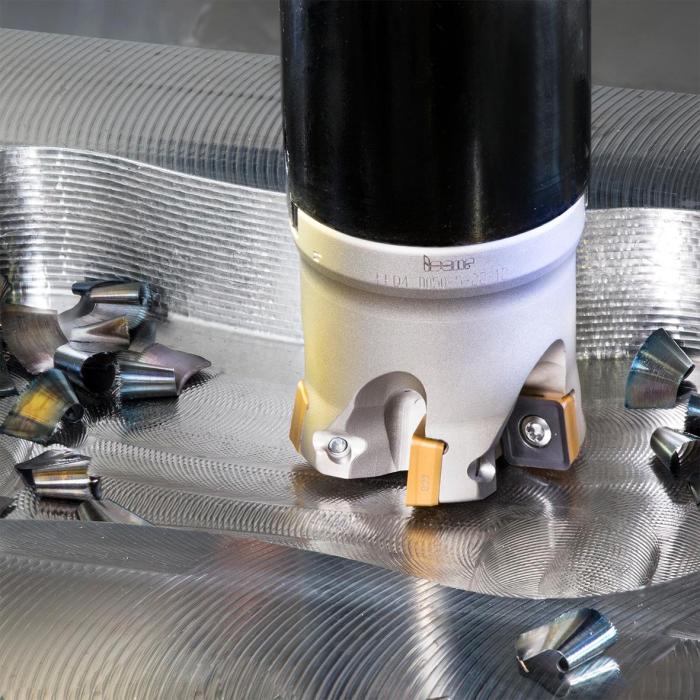

4.3.伊斯卡推出一系列能实现大进给铣削HFM及高速铣削HSM的铣刀,大幅扩展了铣削系列。在航空航天工业难加工材料的加工中,伊斯卡特别研发出新的用于可转位刀片的合金牌号及整体陶瓷立铣刀。此外,新引进的玉米铣刀有着高压冷却HPC可选项,能显著提升钛的粗铣加工金属去除率。

图3. 在平面及复杂曲面的粗加工中,大进给铣刀仍然是高效方式。

4.4.伊斯卡的可换硬质合金刀头式钻头,新增带3个切削刃的全新刀头,确保生产率的大幅提高。采用聚晶金刚石刀尖和晶片的硬质合金钻头为复合材料的钻削加工提供了高效解决方案。

图4. 伊斯卡带3个切削刃的可换头式钻头,确保大幅提高生产率,显著缩短停机时间。

4.5.伊斯卡的产品编程信息部分已发生了重大变化。数字孪生系统依据ISO 13399标准,虚拟装配选项,优化刀具选择的软件,刀具牌号优化推荐器,各种来源的持续信息更新,在线购买,丰富的手机应用以及众多其它新功能一应俱全,提供高水平的刀具产品组合。

5.结语

工业发展的逻辑需要工具制造商提供新的高性能刀具,刀具还具有实时更新的信息组成。这种实物与虚拟世界之间的有机组成将很快在切削刀具业得到认可,并定义切削刀具的智慧水平及并入先进制造系统。

获取更多评论