改进航空钻铣加工的挑战及解决方案

不断攀升的燃油成本、严苛的法规要求,使得减轻重量成为航空工业的日常课题。该行业通过采用诸如碳纤维增强塑料(CFRP)、利用金属部件和层叠复合材料制成的夹芯部件等新的、轻量化复合结构材料对此作出了回应。而这些又对机加工专业人员在耐磨损、工具几何参数等方面提出了新的挑战,尤其是象 CFRP 这样特别耐磨的材料,更具有挑战。

目前,航空工业越来越多地采用CFRP 来制造结构部件, 如空客A350 和波音787,整个飞机的外壳几乎都采用了这类材料。在使用的过程中,一般而言,几层碳纤维会植入塑料基体, 以提供更高的强度。尽管强度在很大程度上取决于作用力的方向,但这样做还是赋予了CFRP 在纤维长度方向以特别的拉伸强度。如果拉伸载荷不是作用于纤维方向,材料不耐拉伸,在发生事故时,更容易断裂。因此,会在飞机底部使用金属型材。和铝这种轻量化结构材料一样,钛也适合加工成这种金属型材。钛的刚度很高,而且由于拉伸强度不依赖于纤维,不会产生力的方向问题。这样,飞机结构件如门框、肋拱和增强型材都可以采用钛钢,因为它的膨胀系数接近于CFRP。尤其是构建栈板时,往往和CFRP 一起使用。

要求严格的钻孔

栈板一般用铆钉接头链接。在制造栈板时,会先将两层或三层重叠的材料钻穿,然后用铆钉连接。由于这些材料的性能不完全一致,这种连接操作存在很大挑战,尤其是在钻铣相对小、公差紧的孔时。

象钛钢这样的材料可以用裸露的硬质合金铣刀加工,CFRP 则需要更硬的切削刃。因为60% 的CFRP 含有数百万根极其细微的纤维,每根只有8μm 粗。而人的头发约为70μm,由此可见一斑。在切削时,这些细微的纤维就像是打磨工具一样,磨掉合金刀具的切削刃,直至它变圆。这会造成层的分离(纤维被扯开)和纤维毛刺,尤其是在孔的出口处。

割穿CFRP 的PCD

这就是金刚石发挥作用的场合。这种切削材料的硬度居世界之首。聚晶金刚石(PCD)是一种通过合成手段制造的极其坚硬的刀具材料,由金刚石颗粒附着在金属基体上。维氏硬度(HV) 为6000 的PCD 硬度远超过硬度介于1600HV ~ 2200HV 的硬质合金。PCD 适用于诸如CFRP 这样的耐磨性很强的材料的高速切削和钻孔。

多种配置

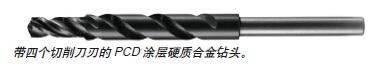

有各种不同规格的硬质合金刀具可供,如阶梯钻和两齿或四齿阶梯式铰刀。

切削点的角度

◆手动反镗钛- 铝- 碳纤维材料:20°;

◆ CFRP 材料一般为85°;

◆铝-CFRP 栈板:155°;

◆ E 形点磨:特殊的凸形部件、薄型栈板和CFRP。

注:金刚石涂层合金刀具使用寿命长,但不能对其再进行打磨。

一段时期以来,PCD 在飞机加工领域发挥着重要作用,但由于采用了PCD 矿脉技术这样的新型加工工艺,PCD 刀具的可靠性和精密性得到了进一步的改善。采用PCD 矿脉技术的硬质合金刀具顶端槽中充满了PCD 粉末。施加高温高压后,在刀具顶端形成多晶金刚石。最后还要对刀槽和刀刃进行腐蚀和打磨。

这种加工工艺,可以采用角磨和点磨的方式,以满足加工纤维复合材料的要求。在加工CFRP 时,还需要区分单向和多向纤维取向。尽管单向CFRP 在纤维方向上的拉伸强度极高,但加工时,硬度远比多向材料高。多向材料的特点是加工性能更好, 层之间不会脱开,机械加工时纤维毛刺少。两种类型的材料以及钛、铝-CFRP 栈板以及凸形部件,均可以用最新的PCD 矿脉型钻铣刀具进行加工。

另外,传统的焊料失效问题,也会发生在PCD 钻孔点的直接钎焊,但不会发生在PCD 矿脉结构工艺中。与未涂层的硬质合金钢刀具相比,PCD 矿脉结构刀具的切削速度非常快,刀刃稳定,可以经常重新打磨,而不会影响质量。目前,业内越来越多地倾向于选择PCD 矿脉结构刀具,尤其是因为PCD 矿脉结构钻铣刀具有各种几何尺寸可供。有的配备了冷却液通道,最大程度地减少了润滑油用量;有的带有下沉角和刀柄设计。

硬度最高

与PCD 刀具一样,硬质合金刀具广泛用于航空结构件的加工中。硬质合金钻头极其适合高韧高强的材料,如钛、高合金钢或者Inconel 718。但是,如前所述,未涂层的硬质合金刀具在CFRP 材料加工过程中磨损很快。这个问题已经通过新一代涂有8μm ~ 20μm 厚、硬度为10000HV 的PCD 涂层合金钻刀得到了解决。

这种新型涂层钻头在加工飞机外壳部件时非常有效。为了确保飞机外壳表面的加工尽可能光滑,会采用埋头铆钉。需要确保埋头部分和孔之间的过渡半径非常精确。未涂层硬质合金刀具在使用了很短的时间后,就不能保持过渡半径的加工公差。新一代金刚石涂层硬质合金刀具可以更长时间地保持所需加工公差,对于这种外饰件加工特别有利。通过采用合适的形状和涂层,金刚石涂层硬质合金刀具几乎可以用于任何应用。

另一个特点是,PCD 矿脉结构刀具只能用于CNC 机床,硬质合金刀具可以用于CNC、半自动甚至是手动钻铣刀具。看上去, 用手工方法加工高科技产品,如今天的先进飞机这种想法很奇怪,但是在组装过程中,飞机零部件所在的位置可能很难触及。在这些场合,零部件会用压缩空气钻铣刀具进行加工,并且必须使用硬质合金刀具。

使用钻头进给单元时,需要装配的时间长,对员工的体力强度要求高、切屑容易堆积、刀具磨损厉害,因此各个企业都努力使用一次性钻铣,也即, 钻孔和打埋头孔一次性完成。钻头进给单元适用于在组装车间组装加工相对容易触及的零部件。

外壳钻铣不只是限于钻头进给单元。一种采用称作一次性组装的技术,它结合了CNC 铆接系统以及带末端执行器的机器人,将钻孔、打埋头孔和铆接工序一次性完成。PCD 矿脉刀具可以用于这些加工。这些全自动的系统具有最大的加工精度和可重现性,但只有在需要多孔加工时才具有成本优势。目前为止,仅用于大批量易于触及的零部件的加工。

这些代表了当今航空零部件最复杂的解决方案,但是,还有一个潜在的问题,即刀具供应商的能力。刀具供应商是否具有经验,可以提供满足这些应用的产品?另外, 刀具供应商还需要能够按照不同机加工要求,提供具有理想切削数据、售后服务、重新打磨服务的定制刀具,以及完整的及加工解决方案。在现今的航空加工背景下,缺乏这点是不行的。

热点文章

-

山特维克可乐满联手达索 DELMIA Machining打造更智能的零件加工

2026-01-30

-

【星合】全球引领 技术纵深 共赴智造新程

2026-02-02

-

百超软件监控平台——打造透明可控的设备可用性与生产率体系

2026-01-30

-

【瑞德卡特】致2026:破局而立,向“新”而行

2026-02-02

-

15吨滚筒筛重获新生:先临三维3D扫描技术革新澳大利亚大型装备检测与翻新流程

2026-01-30

-

通用技术集团发布机床产业华东战略布局 筑牢制造强国产业根基

2026-02-04

-

瑞士百超完成收购相干公司“材料加工工具业务单元及罗芬品牌”,正式成立百超罗芬业务单元

2026-02-03

评论

加载更多