轻型刀具用于严苛的生产

不仅仅是针对部件,在航空和汽车等行业,轻型结构也起到举足轻重的作用。在刀具制造方面,轻型结构也是非常重要的。其原因是多方面的,例如通过降低运动物体重量,从而达到更好的能源效率。Mapal公司采用多种方法来实现对精密刀具的轻型化制造,只要其是有可能和有意义的。

作为一家高效加工精密刀具的制造厂家,该企业长久以来就一直从事轻型结构件的生产。但是,它不仅仅关系到刀具的高效节能生产,同时也涉及到允许最大部件重量的加工条件等问题。

轻型化结构在刀具制造领域扮演着越来越重要的角色

轻型刀具在生产中的优势

机床主轴、刀库和换刀机械手等的刀具最大允许重量是要求刀具制造厂商提供相应轻型刀具的主要原因。同理,加工中心所具备的倾覆力矩也限制住了刀具的最大重量。在某些生产场合,如果运动部件质量过大,就无法实现最大运行速度和所需的加工精度。刀具重量越大,机床主轴所受到的载荷也就越大。因此,轻型刀具就意味着更长的设备使用寿命。同理,通过采用较轻型的刀具,也可以缩短生产辅助时间。例如在换刀过程中可以提高设备的行走速度;由于驱动力矩变小了,因此主轴的加速与制动也无需耗用太多能源。这对于能源效率来说能够产生积极的影响。在搬运方面,较重的刀具也往往会构成是一种挑战:刀具重量越大,其换刀和调设的过程就越发显得困难。此外,刀具的最大重量在测量与调节装置上也发挥着作用。

精密刀具制造厂商愿意加工轻型刀具的另外一个根本原因在于刀具的功能。例如,刀具越轻,则外部珩磨效果就越好。

图1 FlyCutter型刀具以其较轻的重量而见长

轻型刀具的各种着力点

为了使得刀具轻型化,Mapal公司考虑各种不同的着力点。除了诸如钛金属、碳素纤维强化塑料(CFK)或铝材等较轻型的材料之外,Mapal公司还利用了轻型刀具的焊接结构和增材制造技术。

针对较大的孔和较长的凸缘长度,可采用带有CFK元件的刀具来取代钢质延长装置,以免超出机床设备的最大重量限度。由于重量减轻了,机床设备的应用范围即可获得扩展。带有CFK元件的刀具除了有重量较轻的特点之外,还有其它一些优势:与常规的钢铝材质刀具不同,桥式刀具的CFK造型非常重要,这是因为CFK刀具具有很低的热膨胀特性。由此可以确保尺寸的稳定性和刀具在温度波动情况下的恒定精度,省去二次校准和检验等步骤。尽管刀具尺寸较大,但由于其重量较轻,因此更换起来也非常方便。此外,刀具的抗弯刚度很高。

图2 CFK造型适用于直径为500~3500 mm的桥式刀具

针对高转速作业的铝质铣头

高转速机床需要轻型刀具,例如在亚洲地区有很多小型加工设备,有些设备也用于对铝质外壳的制造。此类设备拥有精确的主轴,其最高转速可以达到3 3000 r/min。大多数机床设备上的最大刀具重量为3 kg。除主轴外,这也与离心力有关:刀具愈重,离心力即愈强。一旦在高转速下一把刀具的重量过大的话,则刀具自身或主轴就会受到损伤。

出于这种原因,也为了能够应用于高转速作业场合,许多Mapal铣头均采用可更换的铝材质的铣刀,例如Fly Cutter,一种加工铝质外壳的铣刀。直径规格从80 mm~160 mm的所有可供使用的铣头均可安装在同一种套式刀杆上(与部件大小相匹配)。例如,直径为140 mm的Fly Cutter铣刀与BT30型套式刀杆一起,仅重1.5 kg。

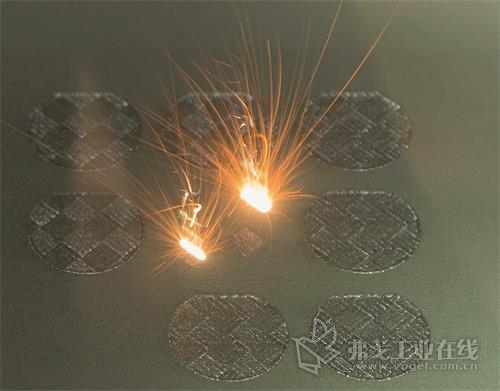

图3 Mapal公司所采用的增材制造工艺可使工件的表面被细分成很多小方格

在特别的“异端”应用场合,也会采用钛金属材料来加工刀具,以避免刀具重量超标。这里通常是指经过特殊设计的特种刀具。

针对在大型外壳(例如减速箱外壳)内的多级加工,需要用到大尺寸的刀具,这是因为在此种情况下,300 mm和600 mm的直径外延长度并非是个别现象。当然,通过加工中心设备可以对刀具最大重量和最大倾覆力矩进行限定。由于对同轴性和台阶尺寸的要求很高,出于经济性考虑也需要较高的生产节拍时间,因此对各个台阶的加工不能仅仅依靠一把刀具来实现。

图4 700 mm长的焊接结构精镗刀具上设有40多个刀刃,用于对减速箱进行加工

针对大孔径焊接结构

作为一种焊接结构件的导向板式刀具便是一种技术解决方案。薄壁管被用作基体,刀具很轻、很稳固,其刚性也很强。与传统的钻杆相比,焊接结构件的重量可以降低一半。刀架和导向板相互焊接在一起,通过连接支撑板,实现相互支撑,由此可以把振动降低到最低程度。通过管件结构和稳定筋条的作用,抗弯力矩处于非常好的状态,因此,即使发生破碎性的切割状况,也可以确保有足够的支撑;即使在外延长度不够理想的情况下,刀具也可以达到所需的加工精度。

制造轻型刀具的最新技术工艺便是增材制造。Mapal公司采用了选择性激光熔炼工艺(即一种基于粉末冶金的制造工艺)。松散金属粉末通过激光光束的作用,在所选定的相应部位上逐层熔化。部件自下而上地逐步生成。被熔化了的表面被划分成方格形(棋盘状),它并非呈现依次熔化,而是呈现出统计分布熔化。因此可以达到所需的热渗透分布。对外部轮廓和表面则采用不同的工艺参数来进行加工,这是因为加工参数会对材料特性产生影响。选择性激光溶化过程是一个“毛加工”的过程,它几乎不会产生废料。剩余下来的金属粉末可以被完全地投入到下一个加工流程中去,继续得以利用。Mapal公司主要采用了一种特殊的、颗粒大小为10~45 μm的粉末状热功钢,用于增材制造的场合。这种材料具有众多优点:它的焊接性能和锡焊性能良好,变形量小,非常适用于混合型制造工艺。借助于增材制造技术,可以实现对几乎所有任意的立体几何外形和复杂几何外形以及内部腔室的加工,而不受设备夹具、刀具和制造器械等的不良影响。因此,在很多领域上会涌现出很多新的机会。Mapal公司和行业里的其它企业在制造外侧珩磨头时借机掏空内腔,从而降低部件的重量。通常,外侧珩磨头重量越轻,则工作能力就越强,特别是在加工小直径的轴件时,尤为如此。但是,采用传统工艺制造的诸如8.5 mm直径的钢质刀具已经重约390 g。这个重量和所产生的惯量极大地限制了最大切割速度。因此,对重量的优化可以立刻带来生产效率的显著改善。此外,通过在刀具内侧使用专门开发的加强筋结构,可以制造出重量仅为172 g的珩磨头,其重量减轻了一半多。通过采用增材制造工艺所制造的外侧珩磨头,加工作业可以明显加快,精度也得到提高。

图5 刀具轻型化是3D打印技术在刀具制造上所能提供的优势之一

生产效率得以改善,工件质量得到提升

采用轻型刀具的缘由来自于机床设备因其转速、最大刀具更换重量、主轴柔度和所改进的轴动力性能等各项因素而提出的要求。至于摆动支架上的外侧珩磨头,其轻型化的动机则在于要提高工件的质量。根据不同的加工任务和现有的公辅设施条件,Mapal公司可以对外提供最佳的轻型化刀具。对此,该企业应用了各种不同的方法:制造轻型材质刀具,或者制造由轻型材质(钛金属、铝材和CFK等)元件所构成的刀具,或者采用焊接和增材制造工艺来制造刀具。

热点文章

-

牧野PS65/PS105立式加工中心 | 行星齿轮支架高精密加工案例

2026-02-05

-

金属切削机床产量86.8万台 !2025年机械工业经济运行稳中向好向新向优

2026-02-05

-

助力半导体先进封装,通快是认真的!

2026-02-06

-

【雷尼绍】“速览”机床状态-球杆仪手机APP:CARTO Ballbar Connect

2026-02-06

-

穿越周期,锻造长期价值 | 沃尔德董事长2026新年寄语

2026-02-05

-

泰珂洛丨CNC车削中心与车床用PSC夹紧单元产品线扩充

2026-02-05

-

谨防误导!瑞士百超集团关于澄清非关联企业的声明

2026-02-10

评论

加载更多