钛合金、高温合金加工用高效可转位刀具系列及超硬刀具

航空航天钛合金、高温合金零件,由于具有工件材料难切削、形状复杂且壁薄、尺寸精度和光洁度要求高以及金属去除量大等特点,对切削刀具的加工高效性、精密性和安全性提出了很高的要求。不可否认,传统刀具已不能满足现代先进高效加工的要求,迫使刀具行业进入“高精度、高效率、高可靠性和专用化”的发展轨道。

为改变我国航空航天领域加工钛合金、高温合金零件所需的切削刀具长期严重依赖进口的局面,加速推进难加工材料刀具的国产化进程,提高国产刀具在难加工领域的应用水平,在“高档数控机床与基础制造装备”科技重大专项(以下简称“04专项”)的支持下,由株洲钻石切削刀具股份有限公司(以下简称“株洲钻石”)牵头,联合西安航空动力股份(集团)有限公司、中南大学和哈尔滨理工大学,共同承担了“钛合金、高温合金加工用高效可转位刀具系列及超硬刀具”课题任务。该课题执行期从2010年1月至2012年12月。2014年8月26日,课题顺利通过了任务与财务终验收。

通过课题的实施,为国内航空航天关键零部件的加工提供了高效解决方案,打破了进口刀具在高端市场的垄断地位,同时实现了对目前广泛应用的国产焊接式刀具、高速钢刀具的迭代升级,从而有效地提高了切削效率, 建立并完善了航空高效可转位刀具和超硬刀具的应用平台,提升了高效刀具在难加工零件中的应用水平。在同等加工条件下,刀具的主要性能指标(刀具寿命、零件的表面质量等)达到或超过同类进口产品,在加工钛合金、高温合金的现有水平基础上,令切削速度提高了20%以上,切削效率提高了30%以上。

课题的实施,突破了钛合金、高温合金加工用切削刀具基体材料、刀具PVD涂层技术及可转位刀具结构设计与批量制造工艺技术等方面的技术瓶颈,取得了国家知识产权13项,其中发明专利12项。在车、铣和钻这三大切削领域,开发了30多个系列的适用于钛合金、高温合金加工的刀具产品,包括高效可转位车削刀具系列、铣削刀具系列及钻削刀具系列,并实现了技术成果的产业化。开发了3种超细粉末硬质合金基体以及YBG102和YBG105两种适合高温合金、钛合金加工的涂层牌号,优选了2个牌号超硬刀具,且均已实现产业化生产并得到良好的应用。目前,课题成果已在航空产品加工领域占有一席之地。在西安航空动力股份(集团)有限公司的某车间,国产刀具用量超过30%;在成都发动机集团有限公司、贵州黎阳航空动力有限公司以及中国南方航空工业(集团)有限公司等用户单位也得到了推广应用,成功替代了10余个系列的进口刀具产品。

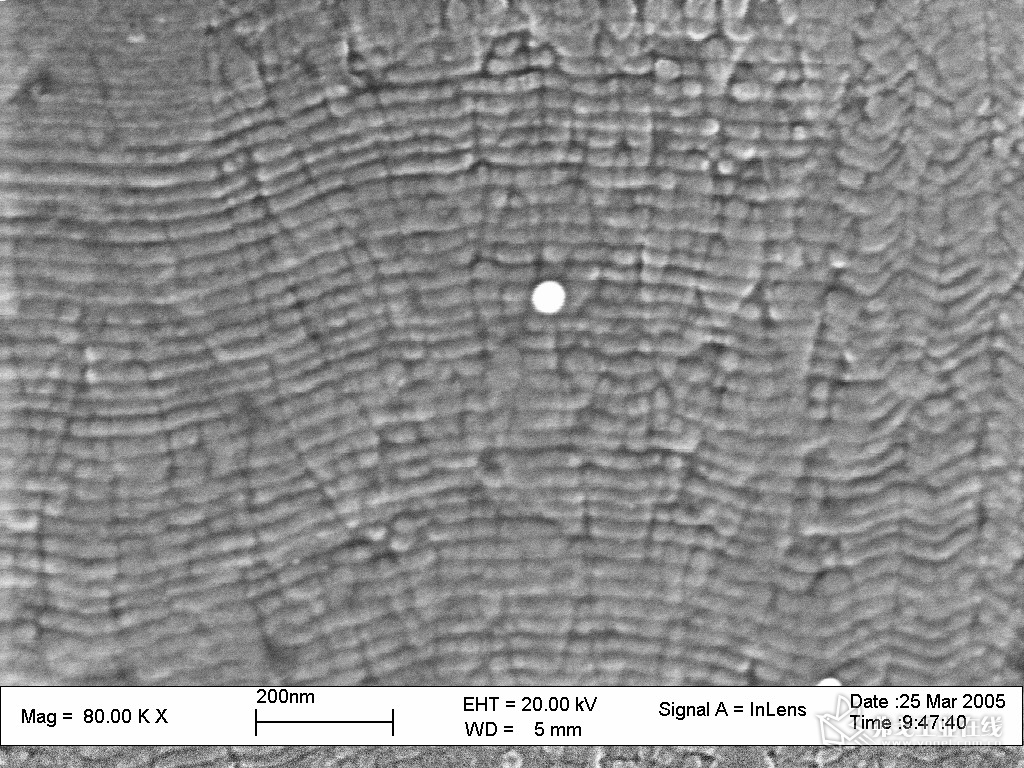

超细粉末分散技术

由于超细或纳米粉体具有大的比表面和表面能,粉末颗粒具有相互团聚以降低表面能的趋势,特别是在混合过程中加入微量添加剂时,如分散不均,将导致成分偏析及烧结时晶粒非连续长大,致使合金性能恶化。因此,必须在超细粉末球磨时采取措施,防止颗粒团聚。课题研究中,采用了以非离子型分散剂即吐温60和负离子型分散剂即硬脂酸为主体的复配分散剂,改善了合金的成分和结构。

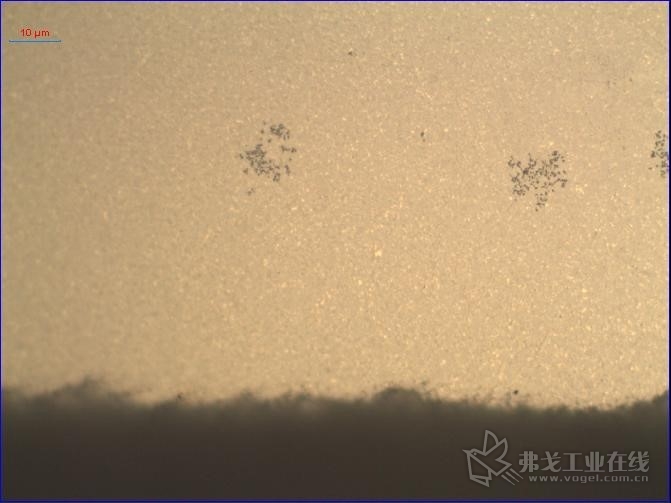

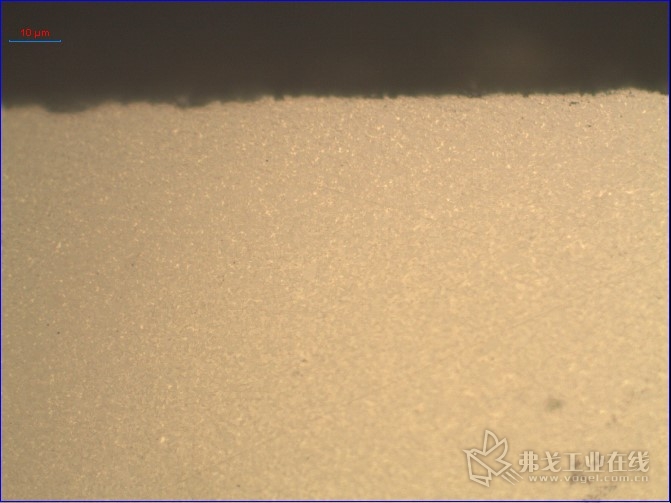

未加分散剂

加分散剂

新PVD涂层制备技术

PVD涂层材质YBG102在钛合金、高温合金加工上表现优异,虽然如此,课题组通过对传统纳米(Ti、Al)N涂层进行(Ti、Al)N/TiN多层调制周期结构设计,研究了等离子增强纳米多层调制周期结构PVD技术、调制周期的调控技术、靶材成分,以及工艺参数对涂层成分的影响及调控技术等,由此提高了PVD涂层的耐磨性和韧性,推出了高硬高韧(Ti,Al)N/TiN纳米多层调制周期结构PVD涂层的综合制备技术。

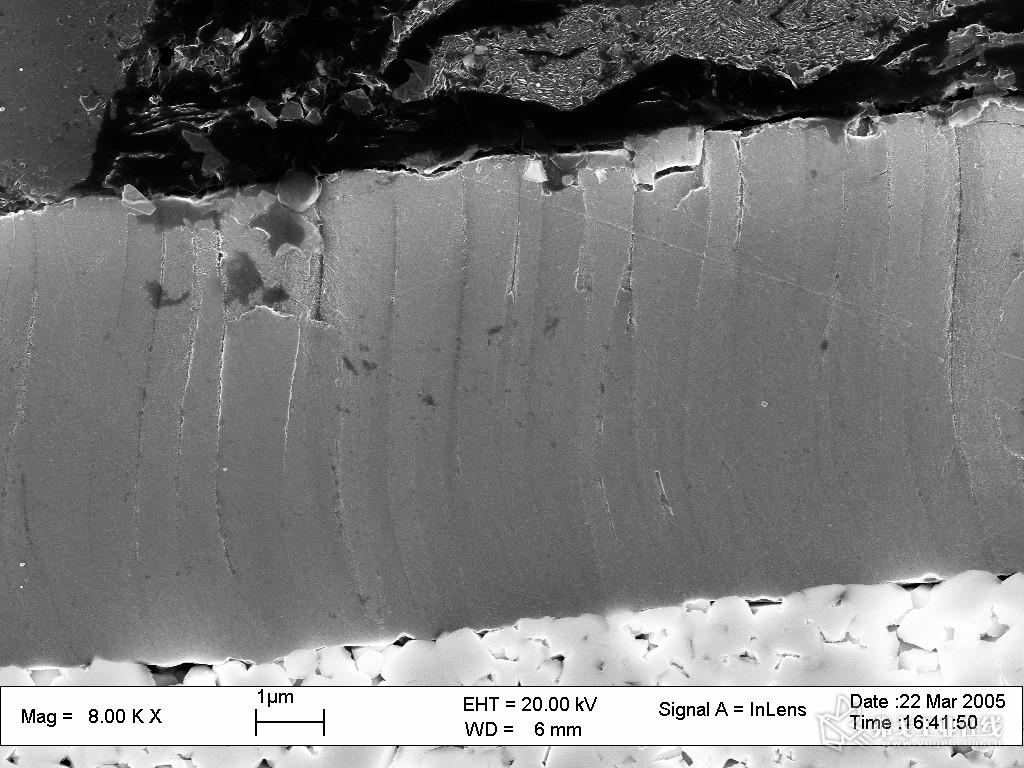

TiAlN单层涂层

TiAlN/TiN多层涂层

TiAlN/TiN纳米多层涂层

TiAlN/TiN纳米多层涂层

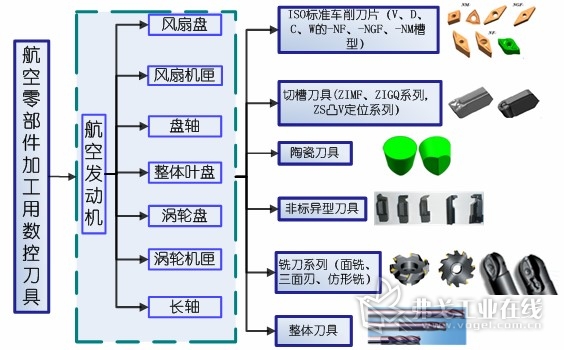

建立高效航空可转位车削刀具体系

以课题开发产品可转位高效车削、铣削和孔加工刀具为核心,结合株洲钻石在整体刀具、非金属陶瓷刀具等方面的成果,构建了航空发动机零部件加工刀具体系,将可用于航空领域的刀具产品全面系统地推向各航空企业。

面向航空领域的刀具产品

精密成型刀具

航空零部件结构越来越复杂,通常拥有大量深、窄和复杂的沟槽及非标切槽,加工时的可达性很差,如果没有合适的刀具,无法达到加工要求。因此,非标刀具的开发对于航空发动机加工领域实现零件的整体加工意义重大。根据市场需求,株洲钻石开发了单头异形刀片的毛坯和弯头异形刀片的毛坯,并设计了专用磨削夹具,实现了不同形状产品的磨削,并投入产业化生产。开发的ZS30-45、ZS45-65和ZXKS04-L等系列异型非标切槽刀片,特别适合复杂结构的非标槽宽、小圆弧和封严齿等的加工,以及可达性很差的沟槽加工。

单头异形刀片

弯头异形刀片

异形刀片的应用

优越的结构特点及特有的定位方式,使株洲钻石的产品极具特色,更有竞争力,不仅为实现航空发动机零件的整体解决方案奠定了基础,同时也为行业获得全面的工艺解决方案提供了可靠的支撑,从而有效地打破了进口刀具产品的市场垄断地位,降低了精密成型刀具的购买成本。

超硬刀具的应用技术

超硬材料(PCD、PCBN)是未来刀具的发展趋势,其高硬度、耐高温性和材料的稳定性,是现有的其他材料所无法比拟的。在以钛合金、高温合金为代表的航空航天零件加工中,一些航空零件在喷涂后硬度变高,普通硬质合金刀具无法满足加工要求,需要超硬刀具来实现高效稳定的加工。通过对超硬刀具的材料及牌号进行优选,并开展仿真及切削试验等系统研究,发现超硬刀具基体硬度高、耐高温性能好,切削高温合金、钛合金的速度可达硬质合金刀具的2~3倍。

超硬刀片

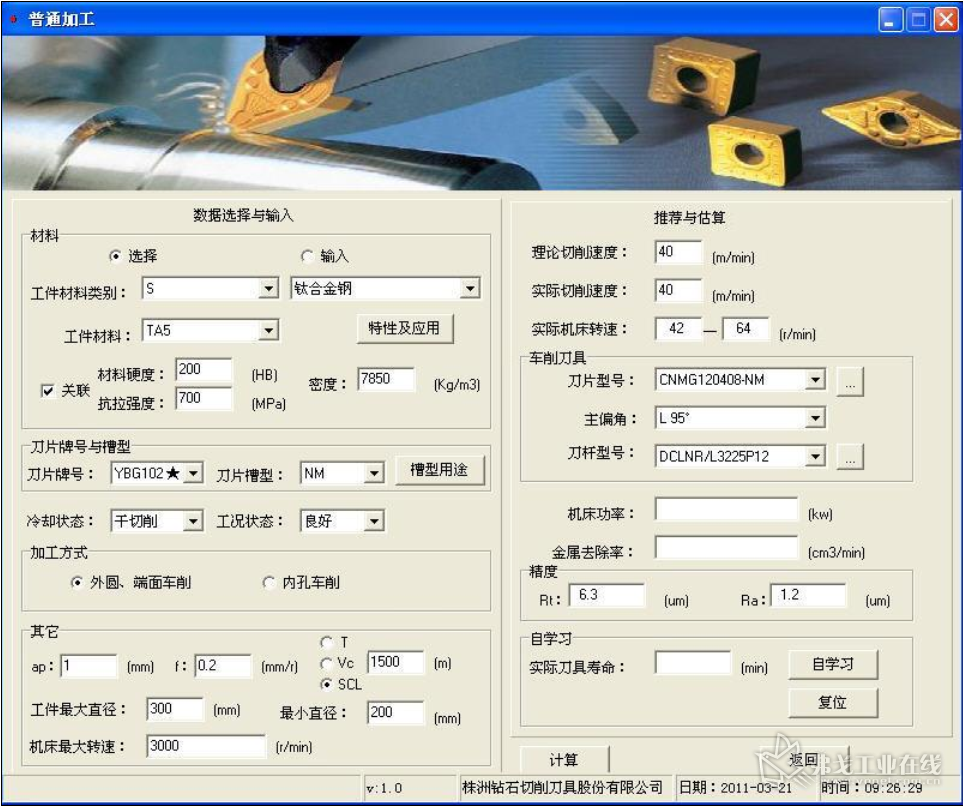

钛合金、高温合金切削数据库

数据库系统的开发,为用户选择适合加工钛合金、高温合金等难加工材料的刀具类型以及优化切削参数等提供了参考依据,同时提供了有关刀具寿命、加工质量和加工效率等的预测数据,为钛合金、高温合金等难加工材料的切削加工提供了技术支持,有助于用户提高切削加工的效率和经济效益。完整的数据库包含工件材料数据库、刀具材料数据库和刀具使用性能浓缩数据库。

钛合金、高温合金切削数据库

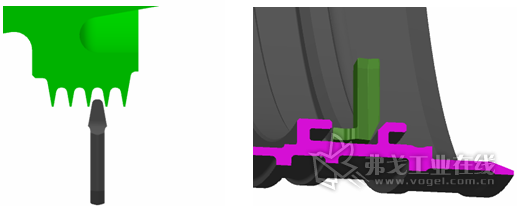

航空零部件配套技术

基于航空零部件的特殊性,对加工的安全性和零件表面的完整性有着较高的要求。为此,课题组严格控制刀具尺寸精度的一致性和性能的稳定性,深入研究航空零部件的切削工艺,在工艺流程和程序的编制以及接刀位置的设置等方面取得了一些进展。

基于航空零件的加工较多地使用异型车刀、异型槽刀和异型铣刀,在产品种类的开发上,采取了重点系列开发和异型专项开发相结合的方式,初步构建起航空车削刀具体系,结合株洲钻石在铣削刀具、整体刀具等方面的优势,形成了较强的航空零部件刀具配套能力, 确保了对航空企业所需的一个或多个工序刀具配套方案的快速响应。

异型刀杆实现复杂凹腔的加工

异型刀杆+异型刀片实现鸽尾槽的加工

车、铣、钻刀具结合,提供完整工艺加工方案

总之,本课题的实施,对提高我国航空制造业数控可转位刀具及超硬刀具的国产化率带来了深远影响,其中,开发的多项关键技术和产品填补了国内空白,如新型异型切槽刀系列、单片精铣球头刀系列等,均以优良的性能、更低的价格而对同类进口产品形成了竞争,迫使进口产品降低价格,不仅帮助航空企业降低了成本,还帮助他们减少了对进口产品的依赖。

课题实施期,株洲钻石已形成1000万钛合金、高温合金加工用可转位刀片的年生产能力,这将进一步提升国产刀具在国内高端刀具市场的占用率。

热点文章

-

牧野PS65/PS105立式加工中心 | 行星齿轮支架高精密加工案例

2026-02-05

-

金属切削机床产量86.8万台 !2025年机械工业经济运行稳中向好向新向优

2026-02-05

-

助力半导体先进封装,通快是认真的!

2026-02-06

-

【雷尼绍】“速览”机床状态-球杆仪手机APP:CARTO Ballbar Connect

2026-02-06

-

穿越周期,锻造长期价值 | 沃尔德董事长2026新年寄语

2026-02-05

-

泰珂洛丨CNC车削中心与车床用PSC夹紧单元产品线扩充

2026-02-05

-

谨防误导!瑞士百超集团关于澄清非关联企业的声明

2026-02-10

评论

加载更多