航空发动机盘环轴零件国产化成套刀具产品开发及应用

长期以来,我国航空航天领域的零件加工,严重依赖进口刀具,不但不利于降低生产成本,还严重影响了我国的国防军工安全。为响应国家战略需求,解决蓬勃发展的航空发动机制造对高品质刀具的需求与国产刀具技术相对滞后之间的矛盾,加快航空发动机零部件加工用刀具的国产化进程,提高国产刀具在航空发动机难加工材料领域的应用水平,在“高档数控机床与基础制造装备”科技重大专项(以下简称“04”专项)的支持下,由株洲钻石切削刀具股份有限公司(以下简称“株洲钻石”)牵头,联合西安航空动力股份(集团)有限公司、中南大学和哈尔滨理工大学,共同承担了“航空发动机盘环轴零件国产化成套刀具的产品开发及应用”课题。该课题执行期从2014年1月至2016年12月。2018年6月23日,课题顺利通过了任务终验收。

为确保课题研究工作的完成,课题组建立了13人的航空刀具专职研发团队,含专职刀具开发设计人员6人,专职刀具材质开发人员3人,专职刀具制造工艺研发人员2人,专职刀具应用技术研究人员2人,形成了一支高素质的航空刀具专业研究队伍。

完整的管理体系是课题顺利实施的保障。自启动以来,株洲钻石建立健全了课题的各项管理制度,规范了各项标准,完善了成果转化制度,确保了科技成果能够更快更好地转化为生产力。同时,通过极具特色的管理文化,营造团结、创新、奉献和求实的研发氛围,全方位量化研发人员的劳动及技术成果,有力地激发了研发人员的积极性。通过召开航空刀具专项成果推广会,交流推广航空刀具重大专项成果,助力我国航空高效切削技术水平的提升。

项目制度的完善,以及多次较大规模的技术交流研讨与成果发布会,逐步建立了以刀具生产企业为龙头,联合上游原料企业、下游用户企业、高等院校以及科研机构等的产、学、研、用相结合的研究平台。

围绕典型盘环轴零件如风扇盘、后轴颈和高压涡轮转子盘等的加工需求,株洲钻石积极开发完整的配套刀具。针对盘环轴类零件的特点,研究开发了可转位粗、精车削刀片,槽加工刀具,异型专用刀具,高压冷却刀具,长轴孔加工刀具,花边及平衡小孔加工刀具,榫槽拉削刀具;针对盘环轴类零件典型的粉末高温合金、镍基高温合金、铸造高温合金和钛合金等难切削材料的特质,对硬质合金基体及涂层进行了深入研究。

课题研究突破了多项关键技术,包括:

1. 中南大学研制的TiAl靶材,在密度及成分上与进口产品相当,组织结构更均匀,为株洲钻石涂层靶材的国产化奠定了基础。

靶材

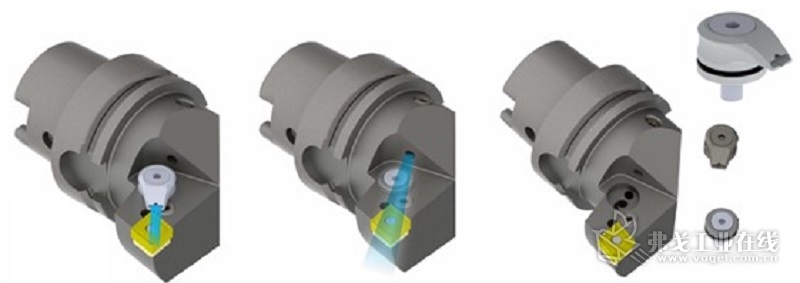

2. 株洲钻石结合哈尔滨理工大学高压冷却刀具的理论及试验过程研究,规避国外专利,通过冷却通道及喷嘴结构的设计,在高压冷却刀具结构上实现了突破,开发出具有自主知识产权的高压冷却刀具。

高压冷却刀具

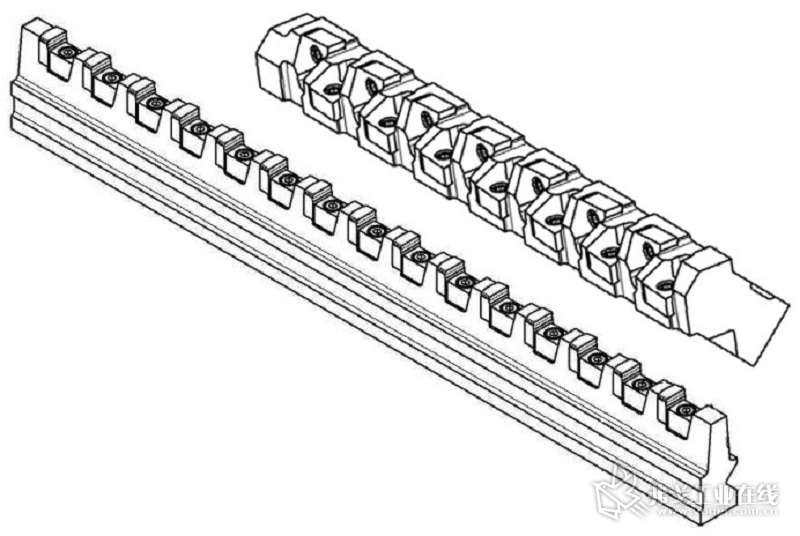

3. 株洲钻石联合西安航空动力股份(集团)有限公司,成功开发了机夹硬质合金拉削刀具,大幅提升了航空榫槽的加工效率,延长了刀具寿命,降低了生产成本。

叶盘零件

4. 株洲钻石攻克了具有减振器的抗振刀具结构技术,开发的减振刀具及深孔钻削刀具能满足长轴类零件高表面光洁度及高尺寸精度的要求。攻克了车削刀具新型定位结构技术,提高了装夹精度,刀具重复定位精度高;攻克了精密槽加工刀片尺寸精度一致性的稳定工艺技术,提高了产品的制成控制能力,能够满足叶盘类零件的精加工要求。

5. 结合哈尔滨理工大学对盘环轴类零件切削过程刀具可靠性、稳定性和已加工表面完整性等方面的研究成果,株洲钻石深入研究了航空零部件切削加工工艺、工艺流程、加工程序和接刀位置等特点,积累了为航空零件的加工配套相关刀具的经验。考虑到航空零件加工较多地需要使用异型车刀、异型槽刀和异型铣刀等,将航空零件结构与异型刀具的开发结合起来,初步构建起了航空车削刀具体系,结合株洲钻石在铣削刀具、整体刀具等方面的优势,形成了较强的航空零部件刀具配套能力,能够为航空零件的一个或多个工序加工甚至从毛坯到成品的加工提供完整的刀具解决方案。

总之,通过本课题的实施,开发出了全新的高耐磨性、高抗冲击性和高抗高温氧化性的镍基专用加工新基材;通过对TiAlSiN基涂层的深化研究,结合工业化涂层设备对TiAlN/TiAlSiN多层涂层调制层成分和调制层厚度的工艺优化,开发了全新的TiAlSiN基新涂层,较上一代YBG105牌号产品有明显提升。

通过本课题的实施,开发了40余种用于盘环轴加工的典型刀具。其中,在槽加工刀具方面,实现了尺寸精度的一致性,制定了异形槽刀的设计标准和生产标准,实现了非标槽刀的标准化生产;开发的高效车削刀具采用先进的槽型设计理念,在大切深加工时表现优越;在花边及平衡小孔加工刀具方面,开发的铣刀、钻头具有优异的排屑性能以及良好的使用寿命,满足了盘环轴类零件的加工需求;开发的拉刀采用硬质合金刀片,在拉削性能上突破了传统高速钢拉刀的技术瓶颈,大幅提升了拉削效率,节约了成本;开发的深孔钻削刀具、减振刀具和高压冷却刀具,突破了进口产品的专利技术壁垒,依靠自主知识产权填补了国内此类刀具的空白。

可转位拉削刀具

减振刀具

通过本课题的实施,满足了典型零件加工用国产刀具品种率达到70%以上的要求。在充分调研的基础上,课题组结合西安航空动力股份(集团)有限公司的实际加工需求,选取典型零件——盘环轴零件的第二级轮盘(风扇盘)、高压涡轮转子盘和第一级轮盘(后轴颈)为加工对象,实现了对进口刀具的替代。其中,风扇盘加工用刀具的替换合格率85.4%,后轴颈加工用刀具的替换合格率81%,高压涡轮转子盘加工用刀具的替换合格率71.79%,均超出课题要求的典型零件国产化刀具替换率70%的指标。

通过本课题的实施,形成知识产权31项,其中发明专利13项,制定技术标准或规范6项,发表高水平论文14篇,其中5篇是SCI英文论文。

总之,通过“航空发动机盘环轴零件国产化成套刀具的产品开发及应用”课题,提升了我国航空用刀具的自主创新能力,填补了国产刀具在航空高端刀具领域的市场空白。国产刀具在航空企业的应用,扭转了航空企业长期依赖进口的局面,大幅节省了制造成本,为推动我国航空事业的发展奠定了良好的基础。盘环轴典型零件用国产刀具的完整配套,实现了航空用国产切削刀具配套能力的跨越式发展,打破了国外刀具在中国航空企业的垄断地位,维护了中国机械加工企业的根本利益,推动了高端制造业的结构优化和产业升级。

在04专项的支持下,国内航空发动机加工用刀具技术明显提升,特别是航空发动机的盘环轴、整体叶盘等典型零件加工用刀具,实现了品种满足率70%的突破。虽然如此,航空发动机加工用刀具目前仍存在很多不足,如用于长轴内孔镗削的减振镗刀、用于风扇盘加工的鸽尾形叶根槽铣刀、用于整体叶盘通道开粗的三面刃铣刀和插铣刀以及用于机匣加工的高压冷却刀等,与进口产品相比仍存在较大差距。

株洲钻石将进一步建立与完善高性能航空航天刀具体系,开展减振镗刀、鸽尾形叶根槽铣刀和高压冷却刀等的技术研发。通过持续开展航空发动机典型关键零部件加工工艺的研究,在充分掌握所加工部件的材质特征、结构特点及加工工艺基础上,争取尽快形成满足关键零件加工各工序要求的国产化刀具方案。

热点文章

-

牧野PS65/PS105立式加工中心 | 行星齿轮支架高精密加工案例

2026-02-05

-

金属切削机床产量86.8万台 !2025年机械工业经济运行稳中向好向新向优

2026-02-05

-

助力半导体先进封装,通快是认真的!

2026-02-06

-

【雷尼绍】“速览”机床状态-球杆仪手机APP:CARTO Ballbar Connect

2026-02-06

-

穿越周期,锻造长期价值 | 沃尔德董事长2026新年寄语

2026-02-05

-

泰珂洛丨CNC车削中心与车床用PSC夹紧单元产品线扩充

2026-02-05

-

谨防误导!瑞士百超集团关于澄清非关联企业的声明

2026-02-10

评论

加载更多